Заводы по закупке обеденных стульев

Когда говорят про заводы по закупке обеденных стульев, многие сразу представляют гигантские конвейеры с тысячами одинаковых моделей. Но реальность сложнее — даже на крупных производствах вроде фабрики WBERT в Фошане каждый заказ требует индивидуального подхода к материалам и конструкциям.

Почему Фошань стал центром мебельного производства

Здесь не просто сосредоточили оборудование — отработана вся цепочка от распила массива до упаковки. На примере ООО Фошань Гаоюй Бытовый видно, как 18 000 м2 площади позволяют одновременно работать с массивом дерева, металлокаркасами и финишной обработкой.

Локальная специализация — вот что важно. В радиусе 20 км от фабрики есть цеха по производству фурнитуры, мастерские по тканям для обивки. Это снижает сроки изготовления партий стульев на 30% compared to разрозненных поставщиков.

Но есть нюанс: не все местные производители дают стабильное качество. Приходилось сталкиваться с тем, что партия стульев с одним и тем же артикулом могла иметь разброс по оттенку лака — проблема координации между цехами.

Критерии выбора завода-производителя

Первое, на что смотрю — может ли завод делать обеденные стулья с разной глубиной сиденья. Например, для ресторанов нужны модели 45-50 см, а для кафе — 40-45. На https://www.wbertfurniture.ru в разделе контрактного производства это учтено конструкторским отделом.

Технический контроль — отдельная история. Разница между стулом за 2000 руб и 4000 руб часто не в дизайне, а в количестве проходов шлифовки перед покраской. У WBERT заметил 5 этапов шлифовки для моделей премиум-класса — это видно по кромкам в местах соединения ножек с сиденьем.

Ошибка, которую повторяют новички: заказывают образцы только готовых моделей. А нужно просить фото производственного процесса — как крепятся перекладины, под каким углом завальцовываются края металлических ножек.

Особенности работы с ассортиментом

В каталоге ООО Фошань Гаоюй Бытовый выделил для себя три линейки: базовые стулья для HoReCa, модульные решения для открытых пространств и лимитированные серии с ручной обработкой. Для сетевых проектов брал первую категорию — там проще докупать партиями через 6-8 месяцев без расхождений в цвете.

Интересный момент с клеёным массивом. Многие думают, что это уступает цельной древесине. Но для российского климата клееные элементы в спинках и ножках actually лучше — меньше риск деформации при перепадах влажности. На фабрике в Фошане используют просушку в три этапа, что редко встретишь у производителей среднего ценового сегмента.

С обивкой сложнее. Даже качественный искусственная кожа через 2-3 года начинает проявлять разницу в износе на стульях у окна и в глубине зала. Решение — заказывать модели со съемными чехлами, как в некоторых сериях WBERT для отелей.

Логистические нюансы при закупках

Морская доставка — отдельный головняк. Однажды столкнулся с тем, что заводы по закупке обеденных стульев не учитывают высоту дверных проемов в российских складах. Теперь всегда требую чертежи с габаритами в собранном и разобранном виде — на сайте wbertfurniture.ru стали выкладывать такие спецификации после нашего совместного проекта в 2022 году.

Упаковка углов — критически важный момент. Стандартная обрешетка часто не защищает торцы резных ножек. Пришлось разрабатывать кастомные решения с прокладками из вспененного полиэтилена именно под геометрию стульев.

Таможенное оформление — отдельная тема. Для обеденных стульев с металлокаркасом нужно заранее готовить сертификаты на покраску. Фошаньские производители обычно помогают с документами, но в договоре это нужно прописывать отдельным пунктом.

Ошибки, которых можно было избежать

Самая дорогая ошибка — не тестировать образцы в реальных условиях. Как-то закупили партию стульев с тканевой обивкой для кафе, а через месяц пришлось менять — ткань не переносила химчистку. Теперь всегда требую образцы 30x30 см для тестов с моющими средствами.

Ещё момент — несоответствие заявленной и реальной грузоподъемности. Производители часто указывают 150-200 кг, но на деле при постоянной нагрузке в 100-120 кг начинается 'усталость' креплений. В новых контрактах прописываю испытания на циклическую нагрузку.

Сейчас при выборе заводов по закупке обеденных стульев всегда запрашиваю видео сборки/разборки — это показывает, насколько продумана конструкция. У того же WBERT в последних моделях появилось клипсовое крепление спинок вместо чисто винтового — обслуживать проще.

Перспективы развития производства

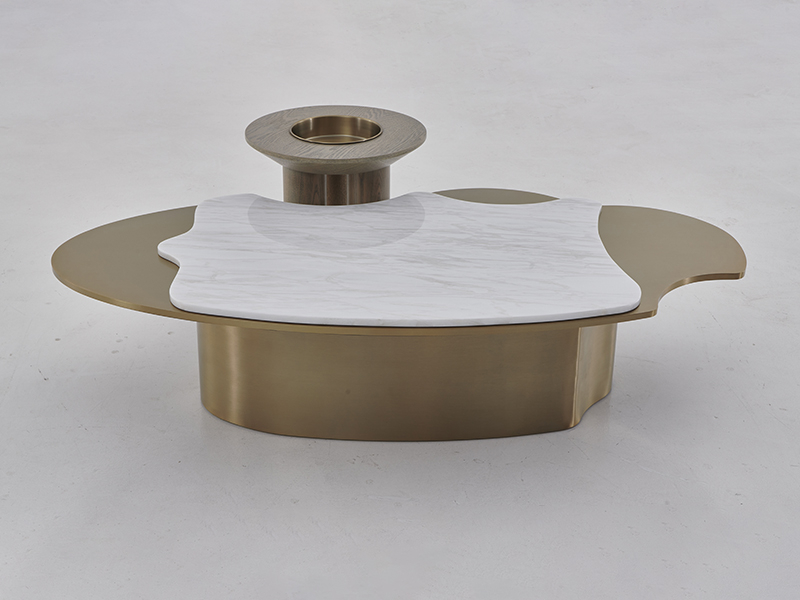

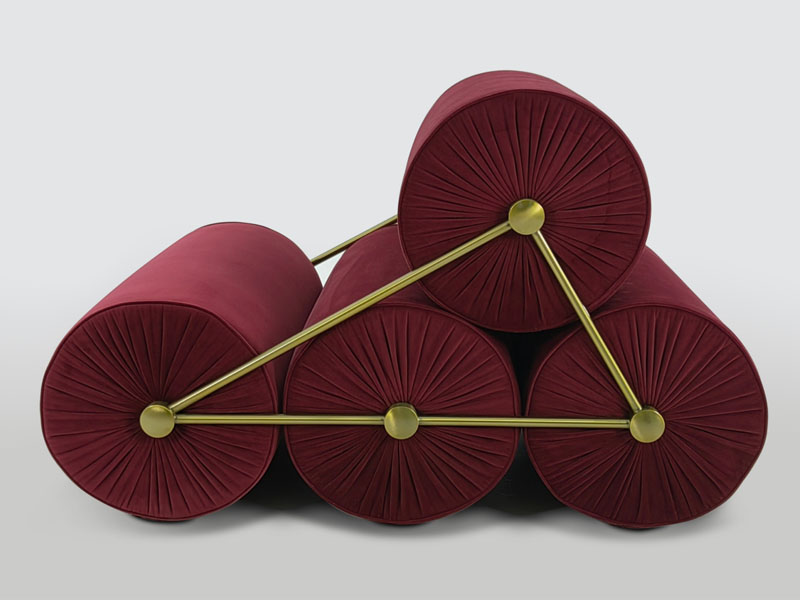

Сейчас вижу тренд на гибридные модели — например, металлический каркас с деревянными вставками. Такие обеденные стулья проще в логистике (можно перевозить частично разобранными) и ремонтопригодны. На фабрике в Фошане уже освоили технологии комбинированной сборки — это видно по новым каталогам на wbertfurniture.ru.

Экологичность становится не маркетингом, а необходимостью. Но тут важно различать реальные экологичные решения и зеленый пиар. Например, использование водных лаков вместо сольвентных — это да, а 'биоразлагаемый пластик' для сидений — пока больше реклама.

Индивидуализация — следующий этап. Уже сейчас ООО Фошань Гаоюй Бытовый предлагает кастомизацию цветов RAL для металлических элементов без серьезного удорожания. Думаю, скоро дойдем до возможности менять угол наклона спинки в базовых моделях под конкретные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель Nube

- Угловой диван для гостиной из Китая

- Китайские фабрики дизайнерских обеденных столов

- Flou из Китая

- Поставщики для покупки диванов

- Китайские поставщики круглых обеденных столов

- Поставщики мебели для кафе в Китае

- Поставщики купить угловой диван

- Китай производители мебели для спальни

- Фабрики современных столов