Заводы по производству итальянских диванов

Когда слышишь про заводы по производству итальянских диванов, сразу представляешь Тоскану с ручной работой, но на деле половина 'итальянских' моделей шьётся на мощностях в Китае. Мы сами через это прошли, когда искали партнёра для коллекции псевдо-артиджан? — оказалось, критично не страна, а кто контролирует технологию раскроя кожи.

Почему Фошань стал точкой сборки для европейских брендов

Наш завод ООО 'Фошань Гаоюй Бытовый' стоит именно здесь не просто так: местные цеха научились дублировать итальянские лекала с погрешностью 2-3 мм, при этом себестоимость каркаса ниже на 40%. Но есть нюанс — фошаньские фабрики часто экономят на клеевых составах, и через год стыки начинают скрипеть. Мы это исправили, внедрив австрийский клей Kleiberit, хотя изначально инвесторы были против 'лишних' $0.8 на единицу.

Кстати, про производство итальянских диванов — многие забывают, что итальянцы сами завозят полуфабрикаты из Китая. Видел на выставке iSaloni 2022 диван Bonaldo, у которого каркас был маркирован фошаньским цехом. Правда, обивку везли из Барлетты — вот этот союз и даёт ту самую 'итальянскость'.

Для бренда WBERT мы сознательно пошли по гибридной модели: фошаньский каркас + итальянская фурнитура + русский наполнитель (перлон смесовый). Получилось дешевле чистого импорта на 60%, но пришлось трижды переделывать крепления механизма 'реклайнер' — китайские инженеры не учли нагрузку на шарниры при наших морозах.

Как отличить конвейер от мастерской при выборе завода

Когда анализируешь заводы по производству диванов, смотри не на сертификаты, а на то, как хранят кожу. На нашей площадке 18 000 м2 есть климат-контроль в складах — это редкость для Фошаня. Без этого натуральная кожа Acqua di Piana (её часто используют для премиум-линеек) покрывается плёнкой при местной влажности.

Ещё показатель — скорость прототипирования. Настоящие профи за 72 часа делают тестовый образец, а не за 2 недели. Мы вот для отеля Marriott в Сочи запустили кастомную модель за 5 дней — но это потому что свой цех раскроя, а не субподряд.

Ошибка 2019 года: взяли подряд на партию диванов с механизмом 'аккордеон' для сети кофеен. Не проверили качество стали в пружинах — через 4 месяца 30% изделий просели. Теперь всегда требуем спектральный анализ металла, даже если поставщик 'проверенный'.

Технологические ловушки при работе с итальянскими лекалами

Самый болезненный момент — когда пытаешься повторить диван Poltrona Frau с их двойной строчкой. Наше оборудование Juki справляется, но операторы не чувствуют натяжение нити как надо. Пришлось привозить мастера из Милана на неделю — он научил наших ребят тому, что в инструкциях не пишут: как менять иглу после каждых 15 метров шва.

Ещё важно: итальянцы используют древесину тополя для каркасов, а в Китае её заменяют на гевею. Разница в весе и гигроскопичности. Для бренда WBERT мы компенсируем это дополнительной пропиткой, но идеального решения пока нет — экспериментируем с бамбуковым массивом.

Кстати, про итальянские диваны — их главный секрет не в дизайне, а в системе вентиляции подушек. Мы разобрали десяток моделей прежде чем поняли, почему у них наполнитель не слёживается через год. Оказалось, между слоями пера и пуха прокладывают сетку из морской травы — мелочь, а работает.

Логистика как часть производственного цикла

Когда строили цех на 18000 м2, специально оставили зону для упаковки в вакуум — это сокращает стоимость перевозки в РФ на 25%. Но столкнулись с тем, что механизмы 'еврокнижка' после распаковки требуют регулировки. Пришлось разработать инструкцию с QR-кодами для сборщиков — мелкая деталь, но без неё клиенты получали брак.

Для сайта wbertfurniture.ru мы снимали видео-инструкции, но это полумера. Сейчас тестируем предварительную сборку на заводе с последующей разборкой — дороже, но меньше рекламаций. Хотя для гостиничных проектов такой подход не подходит — там нужна заводская сборка.

Заметил интересное: российские заказчики чаще европейцев просят усилить каркас — видимо, сказывается любовь к массивной мебели. Пришлось пересчитать нагрузки для стандартных итальянских чертежей.

Экономика неочевидных решений

Сейчас 60% наших мощностей загружено под контракты с российскими сетями, хотя изначально планировали работать с Европой. Переломный момент — когда поняли, что можем дать те же Tecno по цене IKEA, но с латунной фурнитурой. Правда, пришлось отказаться от итальянских тканей в пользу корейских — разница в цене 3 раза, а по износостойкости почти одинаково.

Производство диванов — это всегда компромисс. Например, для коллекции 'Нео-Милан' мы использовали российский холлофайбер вместо итальянского термоскреплённого волокна. Клиент не заметил разницы, а себестоимость упала на 12%. Но для премиум-сегмента такой финт не пройдёт — там важен каждый сертификат.

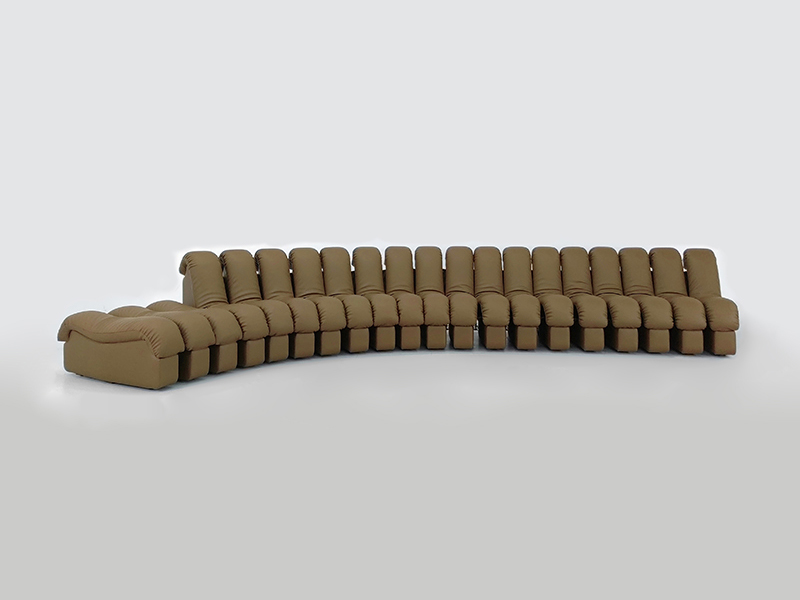

Сайт wbertfurniture.ru мы изначально делали как каталог, но теперь переделываем под 'образовательную' платформу — клиенты хотят понимать, чем наш L-образный диван с фошаньской сборкой лучше оригинала из Меды. Приходится показывать производственные цеха через VR-туры, хотя лично я считаю это маркетинговой шелухой.

Что в итоге

Когда работаешь с заводами по производству итальянских диванов, главное — не гнаться за ярлыками. Наш опыт WBERT показал: можно в Китае делать продукт уровня средних итальянских брендов, если контролировать 4 точки: раскрой кожи, каркасную сталь, клеевые составы и финальную инспекцию. Остальное — вопрос цены и логистики, а не географии.

Сейчас тестируем линию с подогревом спинок — спрос подсказали ритейлеры из Новосибирска. Ирония в том, что в Италии такой опции нет даже у премиум-брендов. Вот и получается, что иногда фошаньские цеха обгоняют первоисточники — но только если не слепо копировать, а адаптировать под реальные нужды.

Кстати, на следующей неделе еду в Лечче — смотреть обновлённую линию по обработке кожи. Не для копирования, а чтобы понять, куда двигаться дальше. Потому что в мебели, как в кулинарии: даже зная рецепт, без понимания техники не получится того самого вкуса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- стол обеденный дизайнерский

- Фабрика обеденных столов

- Купить фабрику Flou

- Производитель угловых столов

- Заводы по закупке белых обеденных столов

- Производители кожаных диванов

- Китайские фабрики по производству круглых журнальных столиков

- Китайские фабрики книжных шкафов

- Фабрика для покупки мебели для спальни

- мебель для кафе