Заводы по производству современных кроватей для спален

Когда слышишь про заводы по производству современных кроватей для спален, большинство представляет блестящие автоматизированные линии. На деле же даже на продвинутых предприятиях вроде площадки WBERT в Фошане 40% операций требуют ручной подгонки — особенно при работе с комбинированными материалами.

Технологические парадоксы

Вот что многие упускают: современная кровать — это не просто каркас с матрасом. Возьмём нашу последнюю модель с подъёмным механизмом. Инженеры три месяца бились над тем, чтобы бесшумность работы сохранялась после 5000 циклов — пришлось полностью перепроектировать петлевые узлы.

Особенно сложно с комбинированными основаниями. Когда совмещаешь металлический каркас с деревянными панелями, всегда возникает проблема разницы коэффициентов теплового расширения. Летом 2022 года мы потеряли целую партию из-за трещин в местах стыков — пришлось разрабатывать компенсационные зазоры по новой методике.

Кстати о материалах. Многие производители до сих пор используют ДСП толщиной 16 мм для несущих конструкций — мы перешли на 22-мм с дополнительным армированием углов. Разница в стоимости 15%, но зато возвратов из-за прогибов стало втрое меньше.

Логистика как головная боль

Наша фабрика ООО Фошань Гаоюй Бытовый расположена в эпицентре мебельного кластера, но это не всегда помогает. Помню, для отельного проекта в Сочи пришлось проектировать разборные конструкции — стандартные кровати не проходили в лифты большинства гостиниц советской постройки.

Самое неочевидное: влажностный режим при хранении фурнитуры. Контрактные пружинные блоки от итальянских поставщиков требуют поддержания 45-50% влажности. Пришлось устанавливать климат-контроль в зоне комплектации — без этого стальные элементы начинали ?потеть? при перепадах температур во время транспортировки.

Сейчас тестируем новую систему упаковки с вакуумной стабилизацией. Предварительные результаты обнадёживают — повреждения углов снизились с 7% до 0.8%, правда, себестоимость упаковки выросла на 12%.

Подробнее о бренде WBERT

На https://www.wbertfurniture.ru мы не просто размещаем каталог — там выложены технические спецификации для проектировщиков. Это сознательное решение: когда архитектор видит деталировку креплений, он точнее просчитывает нагрузки.

За 15 лет работы мы прошли путь от сборки типовых моделей до создания индивидуальных решений для вилл в горной местности. Например, для проекта в Красной Поляне разрабатывали кровати с дополнительными точками крепления к несущим стенам — сейсмическая активность там хоть и невысокая, но ветровые нагрузки достигают 35 м/с.

Площадь в 18 000 м2 позволяет одновременно запускать 4-5 различных линеек. Сейчас, к примеру, параллельно идёт выпуск гостиничной серии CompactHotel и премиальной линии Aristocrat с ручной резьбой по дереву. Важно не смешивать эти производства — даже древесная пыль от разных пород дерева может испортить лакокрасочное покрытие.

Ошибки которые учат

В 2019-м мы попытались внедрить систему ?бережливого производства? — сократили запас комплектующих до 3 дней. Результат: при срочном заказе от ритейлера из Москвы не хватило крепежа для ортопедических оснований — пришлось останавливать линию на 16 часов.

Другая распространённая ошибка — экономия на оснастке. Покупали китайские формовочные прессы для изголовий — через полгода пришлось менять все гидравлические цилиндры. Теперь работаем только с немецким оборудованием, хоть и дороже на 40%.

Сейчас внедряем систему тестовых сборок для каждой пятой кровати. Да, это увеличивает трудозатраты, но зато мы вовремя заметили дефект направляющих в партии из 200 штук — удалось избежать массового брака.

Перспективы отрасли

Современные кровати всё чаще становятся ?умными? — но не в плане сенсоров, а в адаптации к антропометрическим данным. Мы сейчас разрабатываем модель с регулируемой жёсткостью пружинного блока по зонам — технология сложная, но спрос уже есть.

Интересно наблюдать за эволюцией материалов. На смену массивному дереву приходят композиты — например, армированный стекловолокном полипропилен для ножек выдерживает те же нагрузки, что и дуб, но весит втрое меньше.

Главный вызов для заводов по производству современных кроватей — баланс между индивидуальностью и стандартизацией. Наш бренд WBERT сохраняет гибкость: можем и типовой проект выполнить за 2 недели, и сложный индивидуальный заказ за 3 месяца. Секрет в модульной системе — 70% компонентов унифицированы, но комбинируются по-разному.

Кстати, недавно открыли для себя новый тип пропитки для тканевых изголовий — на основе наночастиц серебра. Дорого, но в тестах показывает 99% антибактериальную активность даже после 200 циклов чистки. Возможно, скоро станет стандартом для гостиничных коллекций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Декоративный шкаф GY-DC11

Декоративный шкаф GY-DC11 -

Прикроватная тумбочка GY-NC111

Прикроватная тумбочка GY-NC111 -

Стул DC-TB03

Стул DC-TB03 -

Обеденный стол GY-TB108

Обеденный стол GY-TB108 -

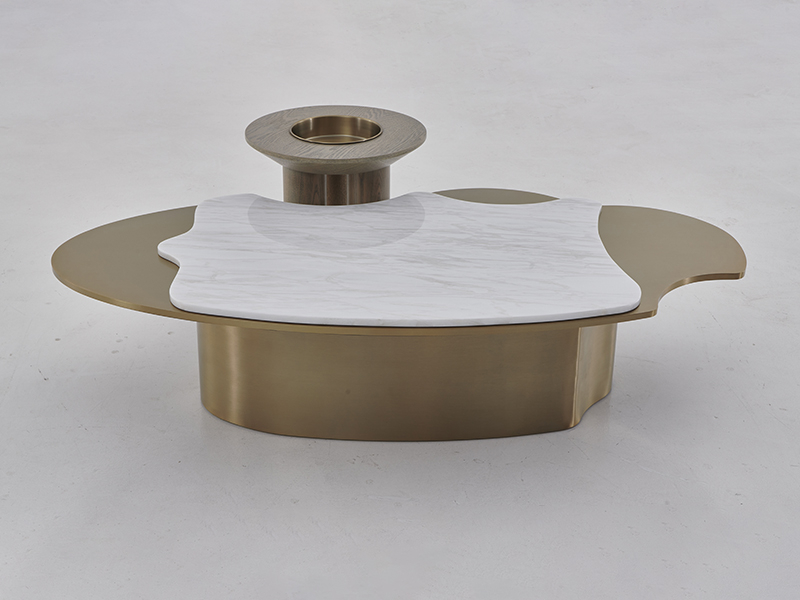

МЕТРОПОЛИС столичный журнальный столик

МЕТРОПОЛИС столичный журнальный столик -

CAMERON Длинный обеденный стол Cameron

CAMERON Длинный обеденный стол Cameron -

Журнальный столик GY-TT116

Журнальный столик GY-TT116 -

Диван GY-SF174

Диван GY-SF174 -

GABRIEL Габриэль модульный журнальный столик

GABRIEL Габриэль модульный журнальный столик -

Стул для отдыха GY-ST18

Стул для отдыха GY-ST18 -

Диван GY-SF171

Диван GY-SF171 -

Декоративный шкаф GY-DC23

Декоративный шкаф GY-DC23

Связанный поиск

Связанный поиск- Китайские поставщики дизайнерских диванов

- Купить Эдра

- NICOLINE из Китая

- Производители для покупки мебели для спальни

- Поставщики прочных дизайнерских диванов для покупки

- Кровать из Китая

- Купить поставщиков Longhi

- Поставщики диванов для гостиной в Китае

- Производители итальянских диванов в Китае

- Фабрики по производству двухъярусных кроватей