Заводы по производству угловых диванов в современном стиле

Когда говорят про заводы по производству угловых диванов в современном стиле, часто представляют конвейер с одинаковыми моделями. На деле же даже минималистичные конструкции требуют индивидуальных решений — вот на что я всегда обращаю внимание при оценке производств.

Конструктивные особенности современных угловых диванов

Современный стиль — это не про прямые линии, а про эргономику. Например, в нашем проекте для WBERT пришлось переделывать крепление модулей трижды. Стандартные кронштейны не выдерживали нагрузку в местах стыков, особенно в угловых секциях с выдвижными ящиками.

Глубина сиденья — отдельная история. Российские заказчики часто требуют 90-95 см при стандартных 80-85, что меняет всю конструкцию каркаса. Приходится усиливать поперечные балки и пересчитывать плотность наполнителя.

Особенно сложно с бескаркасными моделями — их ошибочно считают простыми в производстве. На деле точность раскроя пенополиуретана должна быть до миллиметра, иначе через полгода появляются провалы. Мы на своем опыте в ООО 'Фошань Гаоюй Бытовый' отработали эту технологию только к третьей партии.

Материалы и логистика

Европейские ткани типа Bengard или Conex часто не подходят для российского климата — статическое электричество зимой сводит с ума. Перешли на корейские гибридные материалы с хлопком, но пришлось менять всю систему кроя — они сыпятся при лазерной резке.

Доставка фурнитуры — вечная головная боль. Немецкие механизмы трансформации идут 60-90 дней, китайские аналоги не выдерживают цикл тестирования. Компромисс нашли в турецких производителях, но пришлось закупать годовой запас, что ударило по складам.

Кстати, о складах — наша площадь в 18 000 м2 в Фошане позволяет хранить древесину нужной влажности, но для угловых диванов современного стиля приходится держать отдельный цех с климат-контролем. Массив бука ведет себя непредсказуемо при перепадах влажности.

Технологические нюансы сборки

Сборка углового дивана — это не просто соединение модулей. Зазоры в 2 мм считаются браком, но добиться идеальной стыковки без специальных шаблонов невозможно. Мы разработали систему фиксации с тефлоновыми направляющими — уменьшили процент брака на 17%.

Наполнители — отдельная тема. ППУ плотностью 35 кг/м3 не подходит для ежедневного использования, несмотря на заверения поставщиков. После жалоб от гостиничных сетей перешли на слоеную структуру: комбинация латекса и пружинных блоков Pocket Spring.

Особенно сложно с угловыми модулями нестандартных размеров. Для проекта в Сочи пришлось создавать Г-образную конструкцию 340° — каркас усиливали стальными пластинами, что увеличило вес на 40%. Но зато диван простоял в лобби отеля 4 года без деформации.

Контроль качества на разных этапах

Первая проверка — распил ЛДСП. Даже при CNC-станках бывают сколы на кромке, которые заметны только после обивки. Ввели дополнительный этап шлифовки торцов — увеличило время производства, но снизило возвраты.

Тестирование фурнитуры — отдельное подразделение. Каждый механизм трансформации проверяют на 5000 циклов (при норме в 3000). Выявили интересное: итальянские механизмы выходят из строя резко, а китайские постепенно — но суммарная наработка у последних выше.

Финальный осмотр на световых стендах — обязательно под разными углами. Мелкие дефекты обивки видны только при движении источника света. Этот метод переняли у автомобильных производителей после визита на завод в Гуанчжоу.

Адаптация под рынок и перспективы

Российский покупатель хочет 'европейский дизайн по китайской цене' — это самая сложная задача. Пришлось оптимизировать логистику через Находку, чтобы сохранить конкурентоспособность. Мощности завода в Фошане позволяют собирать контейнерные партии за 10 дней — это наше преимущество.

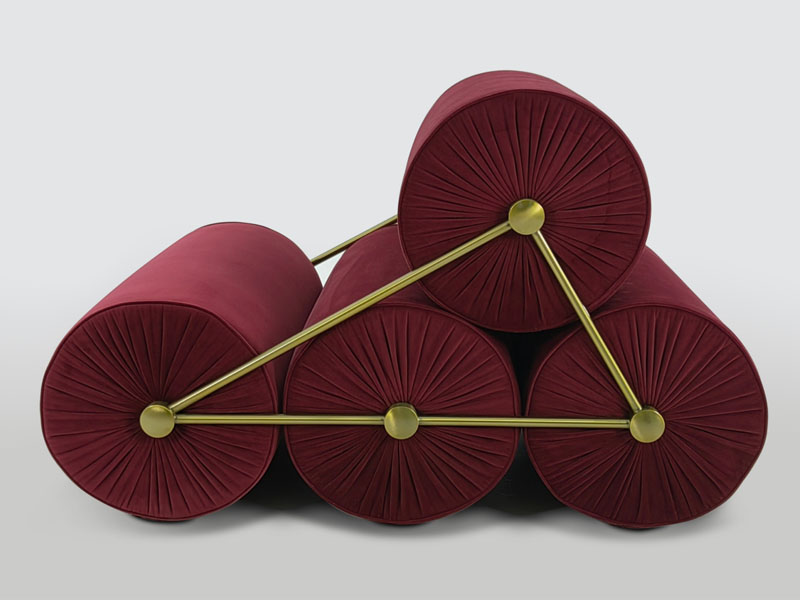

Сейчас экспериментируем с модульными системами без единого каркаса. Пока получается дорого, но для коммерческих объектов типа отелей уже есть спрос. Кстати, на https://www.wbertfurniture.ru выложили 3D-модели таких конструкций — клиенты могут видеть сборку до заказа.

Перспективы вижу в гибридных моделях — угловые диваны со встроенными системами хранения и электроприводами. Но пока это штучный товар. Массовое производство станет возможным через 2-3 года, когда появятся доступные комплектующие от корейских производителей.

Соответствующая продукция

Соответствующая продукция