Заводы по производству угловых столиков

Когда слышишь про заводы по производству угловых столиков, многие представляют конвейер с одинаковыми лакированными изделиями. На деле же даже в Китае, где наш бренд WBERT работает с 2008 года, до сих пор встречаются гибридные модели — часть процессов автоматизирована, а сборка фурнитуры ведётся вручную. Вот этот зазор между ожиданием и реальностью и есть самое интересное.

Почему Фошань стал центром производства угловых столиков

Наша фабрика ООО 'Фошань Гаоюй Бытовый' расположена именно здесь не случайно. В 2010 году, когда мы начинали, местные цеха специализировались на фрезеровке кромки — критически важном этапе для угловых моделей. Помню, как первый заказ на 300 столиков сорвался из-за того, что поставщик древесностружечных плит не учёл влажность в цеху. Пришлось самим разрабатывать систему контроля параметров материала.

Сейчас на площади 18 000 м2 мы комбинируем немецкие форматно-раскроечные центры с ручной шлифовкой стыков. Именно в стыках чаще всего возникают проблемы — автоматика не всегда идеально совмещает углы в 45 градусов. Технолог Александр (работает с нами с 2015 года) даже завёл журнал дефектов, где отмечает каждый случай расхождения более чем на 0,3 мм.

Кстати, о клиентах: 60% наших заказов на угловые столики идут в российские гостиницы. Там требования к кромке жёстче — постоянная перестановка мебели в номерах быстро выявляет любые огрехи.

Эволюция технологий: от МДФ до акриловых композитов

В 2012 году мы пробовали перейти на цельнолитую акриловую столешницу для премиум-сегмента. Технология казалась перспективной — бесшовная поверхность, любая форма. Но при отгрузке в Новосибирск треть партии получила микротрещины из-за перепадов температуры. Пришлось вернуться к проверенному МДФ с ПВХ-кромкой, хотя для барных стоек до сих пор используем модифицированный акрил.

Сейчас активно экспериментируем с армированием алюминиевыми вставками — особенно для столиков в офисные зоны. На сайте wbertfurniture.ru есть модель 'Кантри-45', где мы впервые применили эту технологию. Правда, пришлось полностью менять фрезы на раскройном станке — стандартные не брали металлокомпозит.

Интересный момент: именно при работе с акрилом мы отказались от китайских лакокрасочных материалов в пользу немецких. Разница в цене 23%, но брак сократился с 8% до 1,5%. Хотя для стандартных МДФ-столешниц локальные поставщики всё ещё выигрывают.

Логистика как элемент производства

Мало кто учитывает, что геометрия угловых столиков напрямую влияет на транспортные расходы. В 2019 году мы просчитали вариант с разборной конструкцией — казалось бы, очевидное решение. Но дополнительные крепления увеличивали стоимость сборки на 12%, а европейские клиенты жаловались на сложность монтажа.

Сейчас используем систему трёхмерной упаковки: столешницы и опоры пакуются отдельно, но в одном контейнере. Это снизило повреждения при перевозке на 7%, хотя и требует дополнительных расчётов погрузки. Для проекта в Сочи вообще пришлось разрабатывать индивидуальные крепления — морская соль разъедала стандартную фурнитуру за два сезона.

Кстати, именно после сочинского заказа мы ввели обязательное тестирование метизов в солевой камере. Мелочь, а сэкономила на гарантийных случаях почти 400 000 рублей за год.

Персонал: почему автоматизация не заменяет опыт

У нас в цеху до сих пор работает бригада из трёх сборщиков, которые специализируются исключительно на угловых соединениях. Автоматическая линия даёт погрешность 0,5-1 мм, а эти ребята руками чувствуют расхождение в 0,2 мм. Особенно важно для столиков со сложной геометрией — например, моделей с радиусными углами.

В 2021 году пробовали внедрить японскую систему контроля качества, но столкнулись с культурным барьером. Российские сборщики лучше работают по индивидуальным нормативам, а не по стандартизированным чек-листам. Пришлось адаптировать систему — теперь у каждого ключевого сотрудника есть персональный журнал допусков.

Самое сложное — найти баланс между скоростью и качеством. При норме 12 столиков в смену некоторые сборщики стабильно выдают 9-10 штук, но их продукция никогда не возвращается по гарантии. Таких специалистов мы стимулируем отдельно, хотя в отчётности это выглядит как 'снижение эффективности'.

Рынок и ниши: где действительно нужны угловые решения

За 15 лет мы прошли путь от массового производства до узкой специализации. Сейчас 70% наших угловых столиков — это не типовые решения, а адаптированные под конкретные помещения. Например, для гостиничных номеров с эркерами или офисов с колоннами посередине зала.

Интересный тренд последних двух лет — запрос на трансформируемые модели. Не раскладные, а именно модульные системы, где угловой элемент становится частью прямой столешницы. Мы разработали такую систему креплений для проекта в Москве, но пока не выводим в массовое производство — слишком дорогая оснастка требуется.

При этом базовые модели всё ещё востребованы — тот же 'Милан-3' с нашего сайта стабильно уходит по 50-70 штук в месяц. Но будущее точно за гибридными решениями, где заводское качество сочетается с возможностью кастомизации. Хотя организовать такое производство — это уже совсем другая история.

Ошибки, которые стоило бы избежать

Самая дорогая ошибка — попытка в 2016 году перейти на эксклюзивное производство без страховочных заказов. Полгода работали над линией ультра-тонких столиков из стеклокомпозита, а когда вышли на рынок, оказалось, что основные клиенты ждут классические модели из дерева. Пришлось экстренно перестраивать цех, неся двойные расходы.

Ещё один момент — не стоит доверять маркетинговым исследованиям без практической проверки. В 2018 году все прогнозировали бум на столики с подсветкой, а по факту спрос оказался точечным — в основном для премиальных отелей. Сейчас мы держим в ассортименте 2-3 такие модели, но не делаем на них ставку.

Главный вывод: даже на заводах по производству угловых столиков нужно сохранять гибкость. Технологии меняются, тренды приходят и уходят, а умение быстро перенастраивать процессы остаётся ключевым конкурентным преимуществом. По крайней мере, в нашей практике это срабатывало не раз.

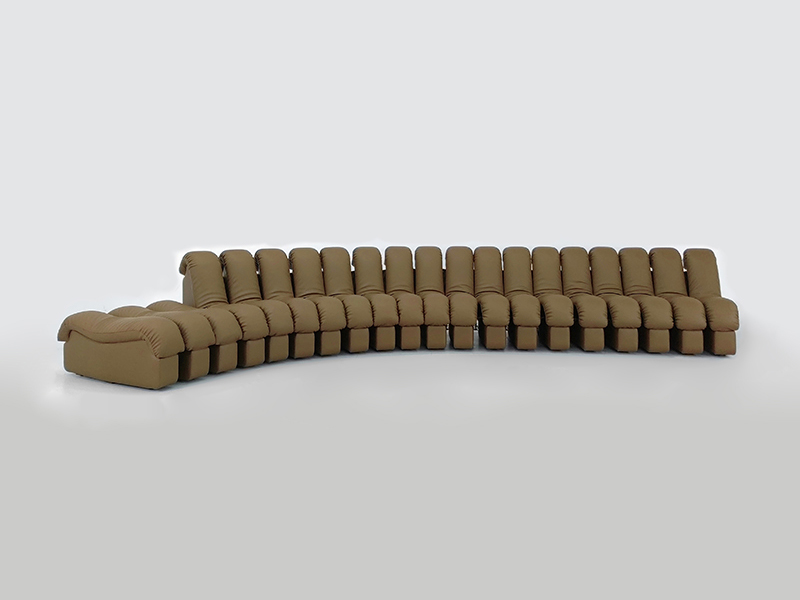

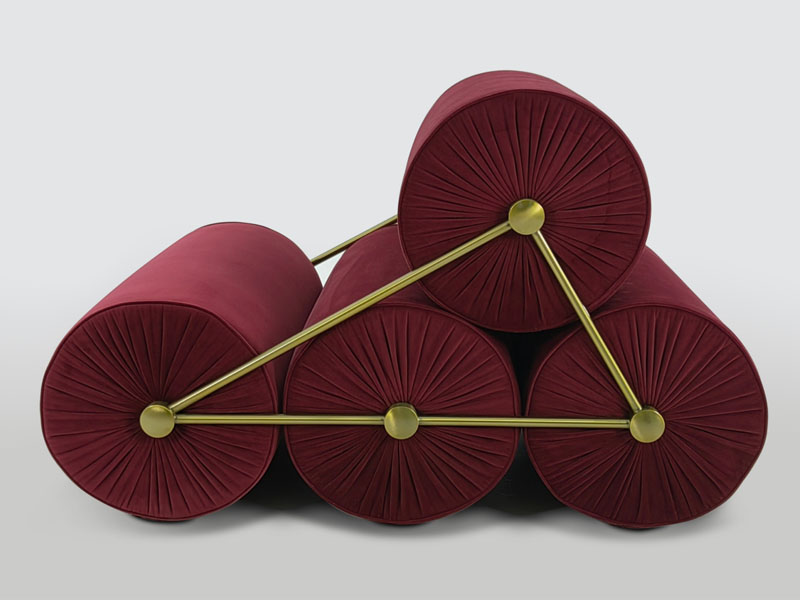

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики мебели для вилл в Китае

- Поставщики для закупки MINOTTI

- Покупка поставщиков Кассина

- Производители Rugiano

- Поставщики письменных столов

- Производитель диванов

- Ночной столик

- Фабрики по производству приподнятых кроватей в Китае

- Поставщики современной мебели из Италии

- Китайские фабрики гостиничной мебели