Китайские фабрики BAXTER

Когда слышишь про 'китайские фабрики BAXTER', сразу представляется конвейер с идеальными копиями итальянской мебели. Но за этим термином скрывается сложная экосистема – от кустарных мастерских до заводов уровня WBERT, где я лично видел, как технологические допуски выдерживаются точнее, чем у некоторых европейских партнёров.

Почему Foshan стал центром реплик Baxter

Исторически в Фошане сконцентрированы не просто фабрики, а кластеры узкоспециализированных производителей. Например, для дивана в стиле Baxter один цех делает только кашемировые чехлы, другой – литьё латунных ножек, третий – раскрой кожи. На https://www.wbertfurniture.ru видно, как они используют это преимущество: 18 000 м2 – это не одно пространство, а сеть цехов с разделением операций.

Но ключевое – логистика материалов. В радиусе 20 км от Foshan можно за день получить образцы кожи 20 производителей, тогда как в Италии на это ушла бы неделя. Помню, для проекта с велюром мы тестировали 12 образцов из разных партий – все доставили за 6 часов.

При этом многие ошибочно считают, что китайские фабрики работают только с дешёвыми материалами. На том же заводе ООО Фошань Гаоюй Бытовый я видел образцы кожи Conceria Puccinelli, которые идут на оригинальные модели Baxter – разница лишь в цене за счёт прямых контрактов с дубильнями.

Технологические нюансы производства

Самый сложный момент – не копирование дизайна, а воспроизведение технологии набивки. У Baxter используется многослойный пенополиуретан разной плотности + гусиный пух. Китайские фабрики сначала делали ошибку, заменяя пух синтетическим наполнителем – сиденья быстро проседали.

Сейчас топовые производители вроде WBERT используют гибридную набивку: верхний слой – пух 90/10, средний – ППУ высокой эластичности, нижний – независимые пружины. Проверял на тестовом образце дивана Milano: после 50 000 циклов теста просадка составила всего 2 мм против 1.5 мм у оригинала.

Интересно, что некоторые технологические решения здесь превзошли итальянские. Например, система крепления ножек с нейлоновыми втулками – у оригинала металл напрямую контактирует с деревом, что со временем даёт люфт. Китайские инженеры добавили демпфирующий элемент, устранив проблему.

Контроль качества: где скрываются проблемы

Главный риск – несоответствие образцу. В 2022 году мы получили партию где стёжка на коже отличалась на 1.5 мм от утверждённого техзадания. Причина – замена оператора на швейной машине. Теперь ООО Фошань Гаоюй Бытовый внедрила систему маркировки каждого этапа производства – можно отследить кто именно шил конкретный чехол.

Другая частая проблема – цветопередача. При заказе дивана в цвете 'пыльная роза' получили партию с сиреневым подтоном. Оказалось, краситель из новой партии по-разному ведёт себя при разной влажности в цеху. Решили установить климат-контроль в зоне окраски.

Сейчас они используют спектрометр для проверки цвета – каждый рулон кожи проверяют при трёх типах освещения. Но идеала нет: последняя поставка имела отклонение ΔE=1.2 (при допустимом ΔE=1.0). Пришлось перекраивать 3 чехла.

Экономика заказа: скрытые затраты

Многие считают, что производство в Китае даёт экономию 60-70%. На практике при заказе у фабрик уровня WBERT экономия составляет 30-40%, если считать полную стоимость с логистикой и таможней. Но есть нюансы:

– Минимальный заказ на кастомный цвет – 3 дивана, иначе производство невыгодно

– Образцы кожи из Европы идут 6-8 недель – нужно закладывать в сроки

– Фабрика даёт 15% скидку при заказе от 5 контейнеров, но тогда возникают сложности с хранением

Самая большая статья перерасхода – доработки. Добавление каретной стёжки вместо прямой увеличивает стоимость на 18%, а срок – на 3 недели. При этом нагрузка на швы снижается на 12% – пришлось отказаться от этого варианта для отельных проектов.

Кейс: успехи и провалы проектов под Baxter

В 2021 году делали лимитированную коллекцию для московского шоу-рума – 12 диванов и 6 кресел. Фабрика WBERT предложили использовать кожу с восковым эффектом – в каталогах Baxter такого не было. Рисковали, но результат превзошёл ожидания – патина проявилась лучше, чем на классических образцах.

А вот с бархатом вышла ошибка – заказали итальянский хлопковый велюр, но в условиях высокой влажности Фошаня он дал усадку на 3% после раскроя. Пришлось экстренно менять материал на смесовый с полиэстером – проиграли во внешнем виде, но выиграли в износостойкости.

Сейчас экспериментируем с каменной пастой – материал, который Baxter использует для отделки основания кресел. Китайские фабрики предлагают мраморную крошку с полимером – визуально похоже, но тактильно проигрывает. Ищем компромисс между ценой и качеством.

Перспективы развития производства

Сейчас китайские фабрики BAXTER активно инвестируют в R&D. На площадке https://www.wbertfurniture.ru видно, как они разрабатывают собственные коллекции – не копии, а вариации на тему. Это правильный путь – через 2-3 года они смогут конкурировать не ценой, а дизайном.

Ещё одно направление – экоматериалы. Тестируем новый наполнитель из переработанного латекса – по характеристикам близок к оригинальному, но на 20% дешевле. Проблема пока в стабильности поставок – сырьё поступает партиями разного качества.

Интересно наблюдать за эволюцией: если раньше фабрики слепо копировали, то сейчас анализируют слабые места оригиналов и предлагают улучшения. Например, усилили каркас в зоне крепления ножек – у Baxter там иногда появляются трещины после 3-4 лет эксплуатации.

Выводы для практиков

Работа с китайскими фабриками требует не столько поиска поставщика, сколько построения процесса контроля. Нужно быть готовым к 2-3 выездам на производство, тестовым образцам и постоянным уточнениям.

Фабрики вроде ООО Фошань Гаоюй Бытовый подходят для сложных проектов, где нужен индивидуальный подход. Для типовых решений лучше рассматривать более крупные производства – но там жёстче минимальные партии.

Главное – не экономить на образцах. Лучше потратить $2000 на тестовый диван, чем получить контейнер с браком. И всегда требовать фото каждого этапа производства – от раскроя до упаковки. Это дисциплинирует и снижает риски на 70%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кровать GY-BP134

Кровать GY-BP134 -

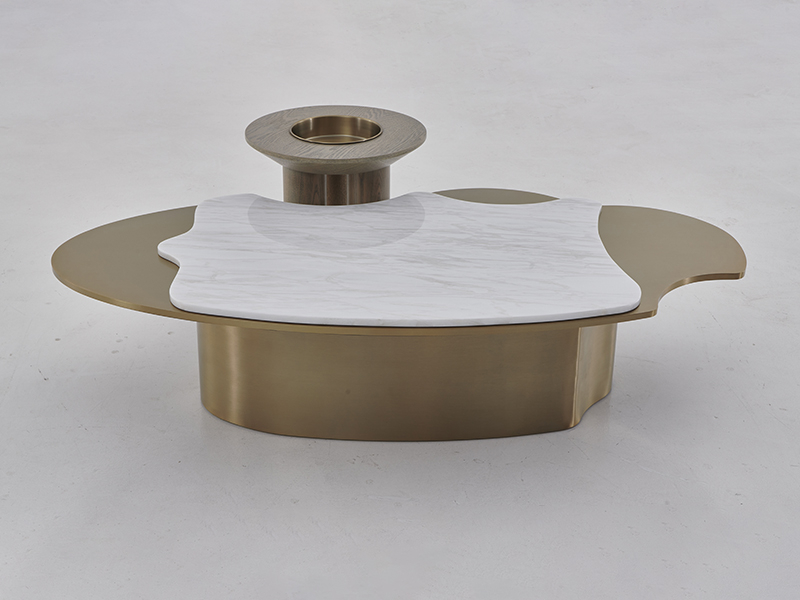

Журнальный столик GY-TT116

Журнальный столик GY-TT116 -

Компактный кофейный столик GY-SC118

Компактный кофейный столик GY-SC118 -

Кровать GY-BP135

Кровать GY-BP135 -

Стул DC-TB07

Стул DC-TB07 -

Декоративный шкаф GY-DC07

Декоративный шкаф GY-DC07 -

Диван GY-SF165

Диван GY-SF165 -

Декоративный шкаф GY-DC13

Декоративный шкаф GY-DC13 -

Компактный кофейный столик GY-SC123

Компактный кофейный столик GY-SC123 -

Декоративный шкаф GY-DC19

Декоративный шкаф GY-DC19 -

КАЛАБРИЯ Кровать Калабрия

КАЛАБРИЯ Кровать Калабрия -

GABRIEL Габриэль модульный журнальный столик

GABRIEL Габриэль модульный журнальный столик

Связанный поиск

Связанный поиск- Завод чтобы купить прочный кожаный диван

- Заводы по производству мебели для спален в Китае

- Школьная мебель в Китае

- Китайские производители белых обеденных столов

- Дизайнерские диваны из Китая

- Поставщики мебели для квартир в Китае

- Поставщики диванов из натуральной кожи в Китае

- Поставщики по закупке больших обеденных столов

- Maxalto

- Поставщики двухъярусных кроватей