Производители кресел-реклайнеров

Когда слышишь 'производители кресел-реклайнеров', сразу представляются гиганты вроде Stressless, но реальность куда прозаичнее — 80% рынка держат китайские фабрики, которые десятилетиями шлифуют механизмы трансформации. Многие до сих пор путают реклайнеры с обычными креслами с откидной спинкой, хотя разница в подлокотниках — у настоящих реклайнеров они должны 'плыть' вместе с сиденьем.

Эволюция механизмов: от щелчка до шепота

Помню, как в 2010-х мы тестировали первые образцы с пружинными блоками — при переходе в положение релаксации раздавался оглушительный щелчок. Сейчас в креслах-реклайнерах премиум-класса используют бесшумные шарикоподшипники, но их внедрение заняло три года проб и ошибок. Фошаньские инженеры сначала сопротивлялись — дорого, мол, но когда увидели тесты на 50 000 циклов открывания, сдались.

Особенно сложно было с синхронизацией угла наклона спинки и выдвижения footrest. В бюджетных моделях до сих пор встречается рассинхрон до 15 градусов — клиент не всегда заметит, но для позвоночника критично. Мы в WBERT для отелей делаем калибровку с лазерным уровнем, хотя это добавляет 12% к себестоимости.

Самый курьезный случай — заказчик из Екатеринбурга вернул партию из-за 'скрипа при качании'. Оказалось, монтажники не сняли транспортные болты. Теперь на фабрике в Фошане каждое кресло-реклайнер проверяют на специальном стенде, имитирующем вес от 50 до 150 кг.

Материалы: где экономить нельзя

Кожзам — отдельная история. Российские заказчики часто требуют 'натуральную кожу', не понимая, что для механических частей нужен композитный материал. Наш технолог из Guangdong даже составил таблицу сопротивления растяжению — натуральная кожа выдерживает 3000 циклов, тогда как многослойный полиуретан с хлопковой основой все 15000.

Сетка для спинки — бич бюджетных производителей. Дешевый полиэстер провисает через полгода, поэтому мы перешли на японское волокно Air Mesh. Кстати, его тестировали в сауне — при +80°C деформация менее 3%.

Каркас. Видел как конкуренты используют ДСП — катастрофа для производителей кресел-реклайнеров, работающих на экспорт. Влажность в российских квартирах губит такой материал за два сезона. Только сталь с порошковым напылением, причем толщиной от 1.2 мм — проверено на морозе -30°C при транспортировке.

Подставы для ног: мелочь, которая рушит репутацию

Выдвижной механизм footrest — самое уязвимое место. В 2018 году пришлось отозвать целую партию для гостиницы в Сочи — пружины не выдерживали постоянной нагрузки от американских туристов. Пришлось перепроектировать с запасом прочности 200 кг.

Сейчас используем газлифты корейского производства, но сначала пробовали китайские аналоги — разница в сроке службы оказалась двукратной. Хотя для эконом-сегмента все равно ставим местные, но с двойным запасом прочности.

Интересный момент — угол раскрытия. В Европе любят 90 градусов, а в России предпочитают 110-120. Пришлось переделывать лекала для кресел-реклайнеров, поставляемых в СНГ.

Эргономика против маркетинга

Мода на 'ортопедичность' часто вредит функциональности. Как-то разрабатывали модель по заказу московской клиники — хотели встроить поясничный валик фиксированной высоты. В тестах выяснилось, что для 40% пользователей он оказывался в неправильной точке.

Сейчас делаем регулируемые подушки, но их стоимость съедает всю маржу. Для массового рынка проще закладывать универсальный изгиб спинки — статистика по антропометрическим данным помогает.

Подлокотники — отдельная головная боль. В креслах-реклайнерах бизнес-класса они должны быть достаточно широкими для планшета, но не мешать вставать. Нашли компромисс — 12 см в самой широкой части с резиновой накладкой против соскальзывания.

Логистика и сборка: невидимые затраты

Самое дорогое в производителях кресел-реклайнеров — не производство, а доставка. Объем упаковки почти втрое превышает объем готового изделия. Пришлось разрабатывать разборную конструкцию — спинка отдельно, основа отдельно.

Но здесь столкнулись с другой проблемой — сборка на месте. Российские рабочие часто путали болты М8 и М10, деформируя резьбовые гнезда. Теперь вкладываем в каждое кресло шестигранник с калиброванным усилием — перетянуть невозможно.

Для проекта в WBERT пришлось даже снимать инструкции в VR — заказчики из отелей жаловались, что стандартные схемы непонятны разнорабочим. Упаковку тоже переделали — используем пенокартон вместо пенопласта, хоть и дороже на 15%.

Нишевые решения: где стандарт не работает

Для северных регионов пришлось разрабатывать морозостойкую версию — обыственная смазка механизма загустевала при -20°C. Использовали силиконовые составы, но они оказались токсичными при нагреве до комнатной температуры.

Сейчас тестируем сухую смазку на основе дисульфида молибдена — пока дорого, но для кресел-реклайнеров премиум-линии подходит. Особенно для загородных домов, где отопление непостоянное.

Еще один казус — заказ из Дубая. Стандартная обивка плавилась при +50°C в некондиционируемых помещениях. Пришлось экранировать металлические части и использовать спецткани с алюминиевым напылением.

Будущее или тупик?

Сейчас все гонятся за умными креслами с датчиками пульса, но практика показывает — 70% функций остаются невостребованными. Гораздо важнее надежность механизма и качество сборки.

Наша фабрика в Фошане экспериментировала с Bluetooth-модулями — оказалось, что электромагнитные помехи влияют на плавность хода механизма. Вернулись к аналоговым решениям.

Главный тренд — не технологичность, а адаптивность. Как показал опыт WBERT, успешные производители кресел-реклайнеров должны уметь кастомизировать продукт под конкретного заказчика без удвоения цены. Иногда достаточно изменить угол наклона на 5 градусов или добапенеть прошивку подлокотника — и кресло идеально вписывается в нишу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обеденный стол GY-TB108

Обеденный стол GY-TB108 -

Кровать GY-BP133

Кровать GY-BP133 -

Декоративный шкаф GY-DC01

Декоративный шкаф GY-DC01 -

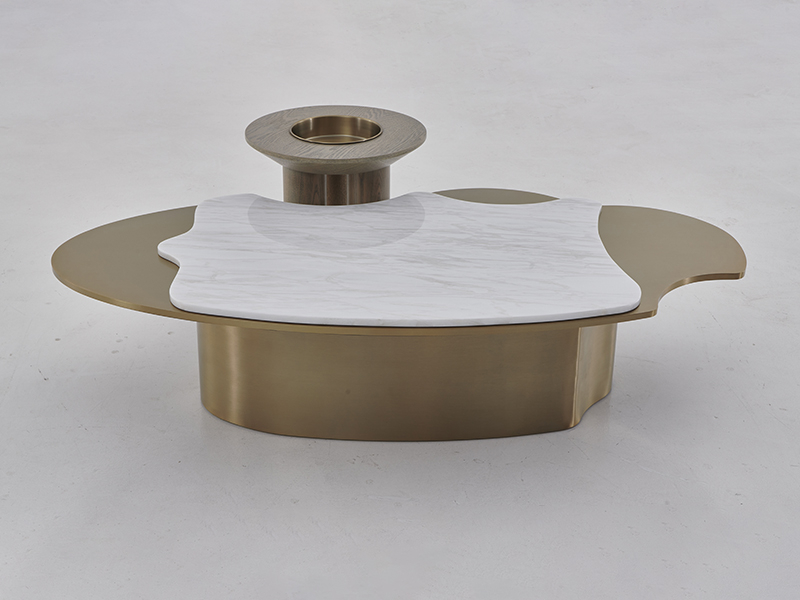

GABRIEL Габриэль модульный журнальный столик

GABRIEL Габриэль модульный журнальный столик -

РОДИОН журнальный столик

РОДИОН журнальный столик -

Компактный кофейный столик GY-SC119

Компактный кофейный столик GY-SC119 -

Стул для отдыха GY-ST18

Стул для отдыха GY-ST18 -

Прикроватная тумбочка GY-NC116

Прикроватная тумбочка GY-NC116 -

Стул для отдыха GY-ST04

Стул для отдыха GY-ST04 -

Стул для отдыха GY-ST49

Стул для отдыха GY-ST49 -

Прикроватная тумбочка GY-NC106

Прикроватная тумбочка GY-NC106 -

Стул DC-TB02

Стул DC-TB02

Связанный поиск

Связанный поиск- Вращающееся кресло из Китая

- Поставщики мебели для гостиной в Китае

- Китай поставщики мебели для спальни

- Купить производителя дизайнерских обеденных столов

- Китайская фабрика современных кроватей в спальню

- Поставщики для закупки BROSS

- Китайские поставщики мраморных обеденных столов

- Поставщики диванов для гостиной в Китае

- Поставщики книжных стульев

- Фабрики современных диванов в Китае