Производители современной мебели для спален в Китае

Когда слышишь про производителей современной мебели для спален в Китае, сразу представляются гигантские конвейеры — но на деле даже в Фошане всё решают нюансы: толщина кромки на ЛДСП, угол скоса на фасаде, да те самые 2 мм зазора, из-за которых клиент потом месяц переписку ведёт.

География как преимущество и проклятие

Фошань — это не просто точка на карте, а отдельная экосистема. Здесь в радиусе 20 км можно найти фабрику под любой запрос, но именно это и создаёт главную ловушку для новичков. Наш WBERT с его 18 000 м2 — далеко не самый крупный игрок, но за 15 лет мы поняли: лучше специализироваться на сложных проектах, чем гнаться за массовостью.

Помню, как в 2019 году пришлось переделывать партию из 50 кроватей — клиент из Екатеринбурга прислал фото с микротрещинами в торцевой части изголовья. Оказалось, местный цех использовал непрогрунтованный МДФ перед покраской. С тех пор лично объезжаю цеха раз в квартал, даже если работаем с проверенными подрядчиками.

Именно локация в Фошане позволяет экспериментировать с отделками — недавно запустили линейку с японским шибури-лакокрасочным покрытием, но пока спрос идёт только на классические глянцевые и матовые варианты.

Технологии против человеческого фактора

Многие заказчики до сих пор считают, что китайское производство — это сплошная автоматизация. На деле даже на раскрой ЛДСП требуется оператор, который следит за подачей материала. Однажды из-за сменщика потеряли 30 листов облицовочного шпона — он не заметил разницу между радиальным и тангенциальным распилом.

Современная мебель для спален требует особого подхода к фурнитуре — мы перешли на Blum с 2020 года, но до сих пор некоторые клиенты просят 'аналоги подешевле'. Приходится показывать на стендах разницу в цикле нагрузки: 80 000 против 30 000 у турецких аналогов.

Самое сложное — объяснять заказчикам, почему кровать с подсветкой стоит дороже обычной. Не все понимают, что за LED-лентой скрывается отдельный трансформатор, проводка в кабель-каналах и сертификация по электробезопасности.

Логистика как часть производственного процесса

Ничто так не раскрывает недостатки конструкции, как морская перевозка. Как-то отгрузили партию шкафов-купе в Новосибирск — пришли с волной на раздвижных дверях. Теперь все фасады длиннее 1800 мм усиливаем поперечной планкой, даже если дизайнер против.

Упаковка — отдельная головная боль. После случая с конденсатом в контейнере перешли на трёхслойный картон с силикагелем, но это добавило 12% к себестоимости. Приходится выбирать: либо демпинговать с риском, либо работать на репутацию.

Особенно сложно с островными регионами — для Камчатки разработали особую схему крепления в паллетах, но всё равно каждый раз затаив дыхание ждём фотоотчёт по приёмке.

Дизайн vs функциональность

Европейские тенденции часто не учитывают российские реалии — например, модульные системы с тонкими опорами плохо выдерживают матрасы тяжелее 50 кг. Пришлось разрабатывать усиленные рамы с поперечными рёбрами жёсткости, хотя визуально это проигрывает.

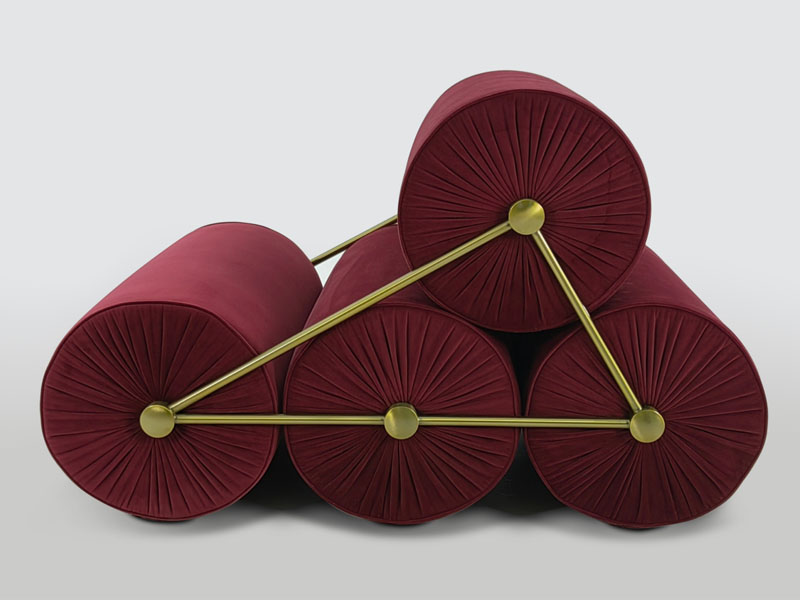

Сейчас экспериментируем с комбинированными изголовьями: мягкая часть + деревянная рама. Технологически сложно стыковать разные материалы без зазоров, но именно такие модели собирают больше откликов на выставках.

Интересно наблюдать, как меняется спрос на цвета: если в 2018-м лидировал венге, сейчас каждый третий заказ — в оттенках 'серый бетон' или 'беленый дуб'. При этом текстура должна быть ярко выраженной, клиенты хотят 'натуральности', даже если это плёнка ПВХ.

Экономика мелочей

Себестоимость часто определяется не материалом, а мелочами — например, стоимостью фрезеровки кромки. Для радиусных фасадов используем ЧПУ, но это увеличивает время производства на 15%. Многие конкуренты экономят на этом, выдавая прямые кромки за 'минимализм'.

Система хранения — отдельная тема. Заметил, что российские клиенты предпочитают выдвижные ящики вместо полок, даже если это менее практично. Пришлось пересмотреть стандартные комплектации — теперь базовый вариант включает минимум 4 ящика под спальным ложем.

Самое неочевидное: стоимость доставки фурнитуры из Европы иногда превышает цену самой фурнитуры. Сейчас ведём переговоры о локации сборки направляющих в Фошане, но пока качество не дотягивает до австрийских стандартов.

Перспективы и тупиковые ветки

Пытались внедрить умные системы — подсветку с датчиком движения, розетки с USB-C. Рынок не оценил: лишь 3% заказов включают такие опции. Зато неожиданно хорошо пошли кровати с выдвижными столиками — видимо, сказывается тренд на работу из дома.

Сейчас разрабатываем систему сборки '3D-пазл' для удалённых регионов — чтобы клиент мог собрать без профессиональных инструментов. Пока тестовые образцы выдерживают только 5 циклов разборки, нужно добиться хотя бы 15.

Интересно, что несмотря на цифровизацию, 60% контрактов заключаются после личного визита в выставочный зал. Видимо, мебель нужно потрогать — особенно это касается мягких изголовий и механизмов трансформации.

Выводы без глянца

Работая с производителями современной мебели для спален в Китае, понимаешь: не бывает идеальных решений, только компромиссы. Можно сделать долговечную конструкцию, но проиграть в дизайне, либо создать шедевр, который развалится при первой перевозке.

Главное — не гнаться за модными терминами вроде 'экологичности' или 'умного дома', а обеспечивать стабильное качество сборки. Как показывает практика WBERT, клиенты готовы платить за предсказуемый результат, даже если это на 10-15% дороже рыночной средней цены.

Сейчас вижу перспективу в гибридных моделях — когда каркас делается из ЛДСП, а фасады из массива. Это даёт и прочность, и эстетику, хотя требует дополнительных мощностей для обработки разных материалов. Возможно, следующий год потратим на отладку именно этой технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- GIORGETTI

- Производители для покупки уличной мебели

- Кровать из Китая

- Фабрики стульев для отдыха

- Производители современных обеденных столов

- Cassina из Китая

- Поставщики мебельных сайтов в Китае

- Поставщики телевизионных тумб различных стилей

- стол обеденный раздвижной

- Поставщики современной мебели для спален в Китае