Производители современных телевизионных тумб

Когда слышишь 'производители современных телевизионных тумб', первое, что приходит в голову — бесконечные каталоги с глянцевыми фото. Но за этим скрывается гораздо больше: технологические просчёты, неочевидные ограничения материалов и постоянный поиск баланса между дизайном и функциональностью.

Эволюция требований к тумбам под ТВ

Раньше достаточно было сделать прямоугольный ящик на ножках — сейчас же даже базовая модель требует учёта десятка параметров. Толщина современных телевизоров уменьшилась, но вес распределяется неравномерно — центр тяжести смещён к экрану. Приходится усиливать передние кромки полок, хотя визуально это должно оставаться незаметным.

Клиенты часто недооценивают важность вентиляции. Помню, как в 2019 году мы получили партию возвратов из-за перегрева медиаплееров — оказалось, задние стенки глухие, а технологи не предусмотрели перфорацию. Теперь стандартно делаем скрытые решётки за декоративными панелями.

Особенно сложно с тумбами для OLED-панелей — они требуют жёсткой фиксации, но без повреждения тонкого корпуса. Пришлось разрабатывать комбинированные кронштейны с силиконовыми прокладками. Мелочь? Возможно, но именно такие мелочи отличают серийное производство от кустарного.

Материалы: что действительно работает

МДФ с плёнкой ПВХ до сих пор доминирует в массовом сегменте, но тут есть нюанс — качество кромки определяет долговечность. Дешёвая кромка 0,4 мм отслаивается через полгода, тогда как 2,2 мм с завалом кромки служит годами. Мы в WBERT перешли на трёхслойную кромку 3 мм для всех моделей выше среднего ценового диапазона — клиенты сначала удивлялись цене, но через год благодарили за отсутствие проблем.

Стеклянные фасады — отдельная история. Заказывали у поставщика из Италии закалённое стекло с УФ-печатью, но столкнулись с трещинами при перепадах влажности. Пришлось на месте дорабатывать технологию крепления — добавили силиконовые демпферы между стеклом и алюминиевой рамой. Теперь это наша фишка для премиальных серий.

Металлокаркасы — казалось бы, просто, но сварные швы требуют особой обработки. Горячая оцинковка дороже, но исключает коррозию. В проекте для отелей Дубая пришлось использовать нержавеющую сталь — местный климат уничтожает обычные покрытия за сезон.

Производственные тонкости, которые не увидишь в каталогах

Наша фабрика в Фошане площадью 18 000 м2 позволяет экспериментировать с линейками — от эконом до люкс. Но главное преимущество — вертикальная интеграция. Сами режем плиты, сами делаем фрезеровку, сами наносим покрытия. Это даёт контроль на каждом этапе.

Например, для тумб с подсветкой пришлось полностью пересмотреть схему сборки — проводка должна быть скрытой, но доступной для обслуживания. Разработали модульные кабельные каналы с магнитными крышками — теперь это патентованное решение.

Сборка на конвейере — не всегда оптимальна для нестандартных моделей. Для индивидуальных заказов организовали гибкие участки, где один мастер ведёт изделие от начала до конца. Качество сборки выросло на 30%, хоть и пришлось переучить персонал.

Кейсы и провалы

В 2021 пробовали запустить серию тумб со встроенными беспроводными зарядками — технология казалась перспективной. Но не учли тепловыделение — после 3 часов непрерывной зарядки поверхность нагревалась до 50°C. Серию пришлось снять с производства, хотя дизайн был одним из лучших.

Успешный пример — модульные системы для малогабаритных квартир. Сделали базовую тумбу 120 см, к которой можно докупать боковые модули — барные мини-стойки, полки для колонок. Сработало лучше, чем ожидали — особенно в московских новостройках.

Сейчас экспериментируем с экологичными материалами — переработанный алюминий, бамбуковый шпон. Пока дорого для массового рынка, но для европейских заказчиков уже делаем пробные партии.

Логистика и адаптация под рынки

Отгрузка из Фошаня — это отдельный вызов. Стандартные контейнеры высотой 2,3 метра, а некоторые наши тумбы с верхними стеллажами достигают 2,1 м. Приходится разрабатывать разборные конструкции — клиенты не всегда довольны, но альтернатива — спецтранспорт, который удваивает стоимость доставки.

Для российского рынка пришлось усиливать ножки — зимой включают отопление, перепады влажности деформируют даже качественный МДФ. Добавили стальные усилители в базовые модели — проблема исчезла.

Таможенное оформление — отдельная головная боль. Мебель из Китая часто задерживают на досмотре из-за сертификации материалов. Теперь заранее готовим полный пакет документов с нотариальным переводом — сократили время прохождения с 3 недель до 5 дней.

Что в итоге отличает профессионального производителя

Не красивые рендеры, а умение предусмотреть реальные условия эксплуатации. Тумба должна пережить переезд, детские игры, случайно пролитый кофе — и при этом сохранять внешний вид.

Мы в ООО Фошань Гаоюй Бытовый за 15 лет научились главному — слушать не только заказчика, но и монтажников, которые собирают наши изделия на месте. Их замечания бесценны — именно они подсказали нам делать разметку под скрытый монтаж на тыльной стороне панелей.

Сайт https://www.wbertfurniture.ru сейчас показывает только готовые решения, но скоро запустим блог с техническими обзорами — хотим делиться не результатом, процессом. Потому что современные телевизионные тумбы — это не про мебель, а про технологичные продукты для конкретных условий жизни.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

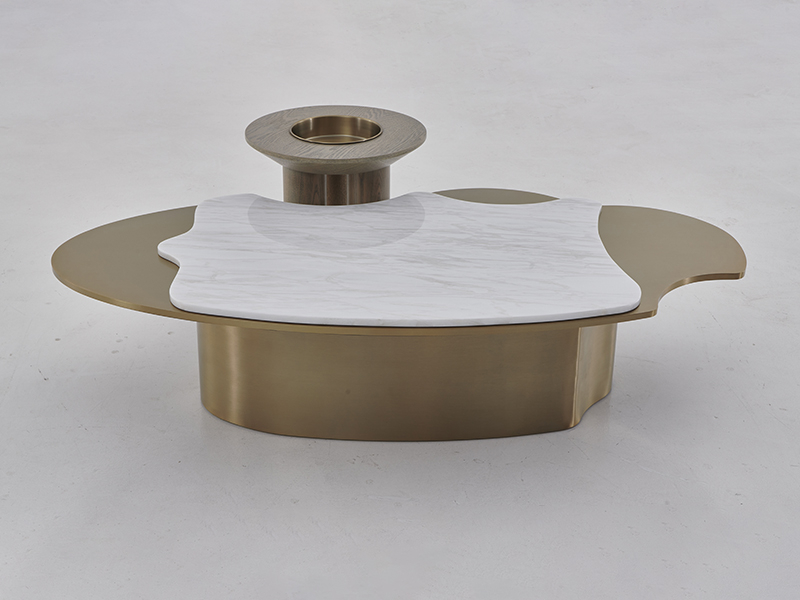

GABRIEL Габриэль модульный журнальный столик

GABRIEL Габриэль модульный журнальный столик -

Декоративный шкаф GY-DC21

Декоративный шкаф GY-DC21 -

Стул для отдыха GY-ST128

Стул для отдыха GY-ST128 -

Декоративный шкаф GY-DC19

Декоративный шкаф GY-DC19 -

Декоративный шкаф GY-DC01

Декоративный шкаф GY-DC01 -

Декоративный шкаф GY-DC02

Декоративный шкаф GY-DC02 -

Декоративный шкаф GY-DC18

Декоративный шкаф GY-DC18 -

Стул DC-TB06

Стул DC-TB06 -

Диван GY-SF06

Диван GY-SF06 -

МЕТРОПОЛИС столичный журнальный столик

МЕТРОПОЛИС столичный журнальный столик -

ПЛАЗА квадратная кровать

ПЛАЗА квадратная кровать -

Диван GY-SF171

Диван GY-SF171

Связанный поиск

Связанный поиск- дизайнерский диван

- Фабрики угловых столов в Китае

- Фабрики которые покупают диван-кровати

- Фабрики которые покупают угловые диваны

- Поставщики круглых обеденных столов

- Поставщики китайских угловых диванов

- Китайские поставщики школьной мебели

- Поставщики угловых столов в Китае

- Поставщики POLIFORM

- Купить фабрика BROSS