Фабрики дизайнерских кресел в Китае

Когда слышишь про ?фабрики дизайнерских кресел в Китае?, сразу представляются гигантские конвейеры с копиями Eames или Panton. Но реальность сложнее — тут есть и подпольные цеха, и лаборатории с 3D-сканированием, и удивительные гибриды ручной работы и роботизированной сборки. Мой первый заказ на кресла для бутик-отеля в Сочи в 2018 году чуть не провалился из-за этого стереотипа — я искал ?аутентичный дизайн?, а получил партию с кривыми швами. Потом уже понял: ключ не в громких названиях, а в том, какая фабрика берется за специфичные задачи.

География имеет значение: почему Фошань — это не просто точка на карте

В провинции Гуандун сосредоточено 60% мебельных мощностей Китая, но именно Фошань десятилетиями отрабатывал цепочки для сложных проектов. Тут не просто штампуют тиражи — на улице Хэпин можно найти мастерские, где до сих пор шлифуют каркасы вручную для моделей с двойной гнутой фанерой. Когда мы запускали линию кресел с подогревом для заказчика из Екатеринбурга, местные инженеры за два дня переделали чертежи под российские розетки — в других регионах на такие правки ушла бы неделя.

Но есть нюанс: в том же Фошане есть три уровня производств. Первый — гиганты типа WBERT с полным циклом от лесопилки до упаковки. Второй — цеха среднего размера, часто специализирующиеся на одном типе кресел (например, только офисные или только с обивкой из экокожи). Третий — семейные мастерские, которые делают штучные вещи, но могут исчезнуть в любой момент. Для серийного заказа логично работать с первой категорией, хотя цены на 15-20% выше.

Кстати, о площади 18 000 м2 — это не просто цифра. На таких площадях обычно есть тестовые зоны, где кресла месяцами испытывают на износ. Видел как-то стенд с механическим манипулятором, который 24/7 складывает-раскладывает кресло — через месяц петли должны выглядеть как новые. Без такого подхода не получится делать мебель для гостиниц, где один номер проживает 300 гостей в год.

От дерева до ткани: где кроются подводные камни

Сырье — это отдельная история. Китайские фабрики давно не зависят от местной древесины — для дизайнерских кресел часто завозят бук из Германии или ясень из Северной Америки. Но вот что важно: сушильные камеры. В 2020 году пришлось списать 40 кресел из-за трещин в спинках — фабрика сэкономила на цикле сушки, и в московской зиме дерево ?повело?. Теперь всегда просим показать логи влажности на каждом этапе.

С обивкой сложнее. Европейские заказчики часто требуют сертифицированные ткани, но китайские поставщики научились делать аналоги в 2-3 раза дешевле. Например, шерсть с кашмирским кашемиром — местные комбинаты создали смесь с тем же ворсом, но с добавлением полиэстера. На ощупь не отличишь, но по износостойкости разница проявляется через полгода активного использования. Для проектов премиум-класса все же везем материалы из Италии, хотя это удорожает стоимость на 30%.

Фурнитура — отдельная головная боль. Немецкие механизмы трансформации стоят как половина кресла, поэтому фабрики разрабатывают собственные аналоги. У WBERT есть патент на бесшумный механизм качания с подшипниками из карбона — тестировали в московском коворкинге, выдержал 2 года без нареканий. Но бывают и провалы: как-то заказали партию кресел с хромированными ножками, а через месяц покрытие начало отслаиваться — оказалось, гальванизацию делали в непрогретом цехе при +15°C вместо требуемых +25°C.

Про логистику и таможню: что не пишут в рекламных буклетах

Морские контейнеры — классика, но для дизайнерских кресел часто приходится использовать авиаперевозки. Особенно если в конструкции есть гнутое стекло или тонкие мраморные вставки — в корабельной качке такие детали бьются. Помню, как в 2021 отправили 12 кресел с подлокотниками из цельного акрила — приехало 8. С тех пор для хрупких элементов используем только авиадоставку с дополнительной амортизацией.

Таможенное оформление — отдельный квест. Код ТН ВЭД для кресел с электроприводом отличается от обычных, ставка пошлины выше на 7%. Однажды задержали партию на 3 недели из-за того, что в инвойсе не указали мощность моторов. Теперь всегда прикладываем схемы подключения с пометкой ?для таможенного контроля?.

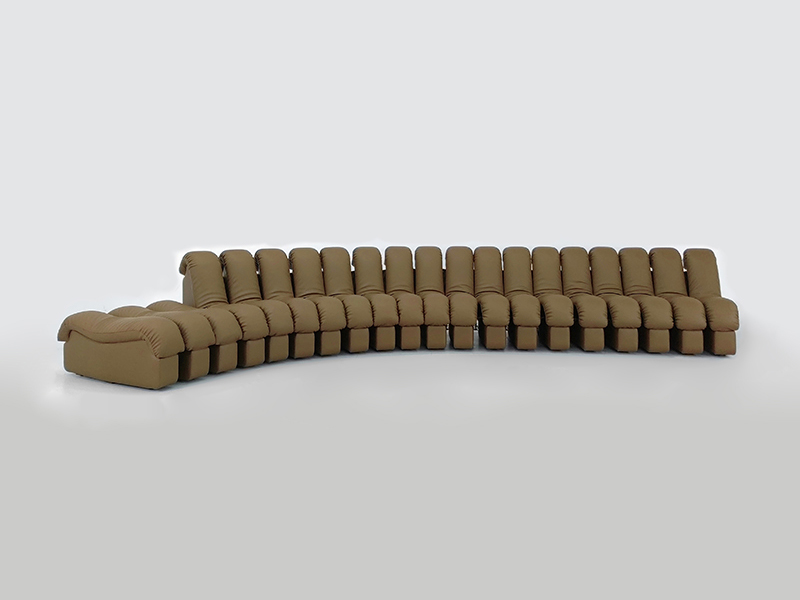

Сборка на месте — часто упускаемый момент. Некоторые фабрики экономят на инструкциях, ограничиваясь картинками без текста. Пришлось разработать собственную систему маркировки: цветные стикеры на болтах, QR-коды на упаковках с видеоинструкциями. Особенно критично для модульных систем — как в том заказе для кафе в Санкт-Петербурге, где 120 кресел собирались в 6 различных конфигураций.

Экономика без прикрас: почему цена не равна стоимости

Себестоимость дизайнерского кресла на фабрике среднего уровня — около 120-150 долларов при тираже от 100 штук. Но итоговая цена для заказчика может быть 400-500 долларов. Разница складывается не только из логистики и налога, но и из скрытых затрат: например, фабрики закладывают 8-10% на брак, хотя официально гарантируют не более 3%. Еще есть стоимость образцов — 3-4 прототипа перед запуском серии обходятся в долларов, эти расходы распределяются на весь тираж.

Оплата — болезненный вопрос. Китайские партнеры редко работают по 100% предоплате, стандартная схема: 30% аванс, 70% перед отгрузкой. Но для сложных проектов с индивидуальными лекалами иногда требуют 50/50. Был случай, когда пришлось торговаться за 40/60 — фабрика согласилась только после того, как мы предоставили гарантийное письмо от европейского банка.

Сроки — всегда плюс 20% к заявленным. Если говорят ?45 дней?, планируйте 54. Задержки бывают по неочевидным причинам: например, в прошлом году из-за дефицита полиуретана для наполнителя подушек производство встало на 2 недели. Теперь всегда просим резервный план по критичным материалам.

Кейсы и уроки: от успехов до провалов

Удачный пример: кресла для сети кофеен в Москве. Фабрика WBERT предложила использовать переработанный алюминий для каркасов — получилось на 15% легче и на 20% дешевле, чем у конкурентов. Плюс разработали съемные чехлы с антибактериальной пропиткой — заведение экономит на химчистке. Проект окупился за полгода.

Неудачный опыт: заказ кресел с подсветкой для ночного клуба в Киеве. Фабрика (не буду называть) использовала несертифицированные светодиоды — через 2 месяца 30% кресел начали мерцать. Ремонт обошелся дороже, чем экономия на начальном этапе. Вывод: всегда требуйте протоколы испытаний для электронных компонентов.

Смешной случай: как-то заказали кресла с гравировкой логотипа. Фабрика перепутала векторные файлы и выгравировала зеркальное отражение. Пришлось срочно менять концепцию и презентовать это как ?эксклюзивное дизайнерское решение?. Клиент из Милана до сих пор уверен, что так и было задумано.

Что в итоге: подборка практических советов

Никогда не работайте с фабриками, которые отказываются от видеозвонков в цеху. Лично видел, как ?производитель? с сайтом на пять языков на деле оказался посредником с двумя станками в гараже. Оптимально, когда показывают полный цикл: раскрой, сборку, упаковку.

Просите образцы не только ткани, но и срез дерева, образец краски. Одна фабрика прислала идеальное кресло-образец, а в партии использовала более дешевый лак — в солнечном свете выглядело бледнее на 2 тона.

Договор должен включать пункт о качестве упаковки. Стандарт — гофрокартон 7 мм с угловыми вставками из пенополистирола. Для кожаных моделей — дополнительная пузырчатая пленка. Без четких спецификаций пришлету в обычных пакетах.

Резюмируя: китайские фабрики дизайнерских кресел — это не страшилка про низкое качество и не сказка про копеечные цены. Это сложная экосистема, где выигрывают те, кто понимает производственные процессы и умеет формулировать техзадания. Как говорил мой наставник: ?Хочешь хорошее кресло — разберись сначала, как делается плохое?. После 12 лет в отрасли могу подтвердить: это единworking рецепт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские производители обеденных столов

- Мебель для гостиной из Китая

- Поставщики трансформируемых журнальных столиков в Китае

- Производители современных кресел в Китае

- Фабрики современной мебели для спальни

- стол обеденный дизайнерский

- Производители по закупке больших обеденных столов

- Китайские поставщики прочных дизайнерских диванов

- Купить мебель для виллы

- Купить кресло для отдыха