Фабрики для покупки диванов из натуральной кожи

Когда клиенты ищут фабрики для покупки диванов из натуральной кожи, многие ошибочно полагают, что главное — найти самый дешёвый вариант. На деле же 15 лет работы с китайскими производителями научили меня: разница в цене часто скрывает разницу в качестве выделки кожи и конструкции каркаса. Вот почему я всегда советую смотреть не на ценники, а на технологические цепочки.

Почему Фошань стал центром кожевенного производства

Наша фабрика WBERT находится в Фошане не случайно — здесь исторически сложился кластер предприятий полного цикла. Когда я впервые приехал сюда в 2010 году, поразился, как within одного промышленного района можно найти всё: от дубильных цехов до мастерских по изготовлению фурнитуры. Это даёт невероятное преимущество в контроле качества.

Но есть нюанс: не все местные фабрики работают с полным циклом. Некоторые закупают полуфабрикаты кожи в соседних провинциях, что удлиняет сроки и усложняет контроль. Мы в WBERT сразу сделали ставку на вертикальную интеграцию — от сырья до готового дивана. Площадь 18 000 м2 позволяет хранить кожу в правильных условиях, что критично для сохранения её свойств.

Запомните: если фабрика не может показать вам цех первичной обработки кожи — стоит насторожиться. Как-то раз мы потеряли месяц, работая с подрядчиком, который скрывал, что покупает прессованную кожу вместо цельнокроеной. Теперь всегда лично проверяю этапы штамповки.

Как отличить настоящую кожу от подделки в условиях производства

Многие клиенты путают понятия ?натуральная кожа? и ?биокожа?. На деле при осмотре на производстве разница видна сразу: у натуральной кожи неравномерная текстура и характерный запах, который не спутаешь с химическим ароматом искусственных материалов. Мы в WBERT используем метод ?среза? — показываем клиентам образцы в разрезе.

Важный момент: толщина кожи. Для диванов мы рекомендуем 1.2-1.4 мм — тоньше будет быстро истираться, толще — грубеет при формовке. Как-то немецкий заказчик настоял на коже 1.8 мм — в итоге пришлось переделывать весь каркас, потому что материал не гнулся как нужно.

Сейчас внедрили систему маркировки каждой шкуры — это помогает отслеживать происхождение сырья. Кстати, именно после случая с тем немецким заказчиком мы разработали таблицу совместимости типов кожи и конструкций каркасов — теперь такие ошибки исключены.

Технологические особенности производства

Каркас — это то, что клиенты не видят, но что определяет срок службы дивана. Мы перешли на каркасы из сушеного бука после того, как в 2018 году столкнулись с деформацией сосновых конструкций в условиях влажного климата. Дерево должно выдерживать не менее 12% влажности — этот параметр мы теперь проверяем ежеквартально.

Сборка — отдельная история. До 2020 года мы использовали пружинные блоки, но перешли на ремни с памятью формы — они лучше распределяют нагрузку. Правда, пришлось переобучать мастеров — некоторые ветераны производства сначала сопротивлялись новшествам.

Самое сложное — контроль швов. Автоматизация здесь не всегда уместна: загибы и углы требуют ручной прошивки. Мы сохранили бригаду из 12 швей с опытом от 7 лет — их работа видна по аккуратности строчки в труднодоступных местах.

Логистические вызовы и решения

Доставка кожи — отдельная головная боль. В 2019-м мы потеряли партию кожи из-за неправильной термоупаковки — материал покрылся плесенью. Теперь используем трёхслойную упаковку с влагопоглотителями — дороже, но надёжнее.

С готовыми диванами сложнее — они требуют специальных контейнеров с климат-контролем. Особенно для поставок в регионы с резкими перепадами температур. Как-то пришлось компенсировать клиенту из Новосибирска повреждения от пересушенного воздуха в трюме.

Сейчас разрабатываем систему плоской упаковки для моделей с разборными каркасами — это снизит риски при транспортировке. Но пока не все конструкции поддаются такой разборке — приходится искать компромиссы между прочностью и логистической удобством.

Эволюция стандартов качества

За 15 лет стандарты изменились кардинально. Раньше клиенты спрашивали про страну происхождения кожи, теперь — про экологичность обработки. Пришлось перестраивать процессы: перешли на бесхромовое дубление, хотя это подняло себестоимость на 7%.

В прошлом году ввели систему тестирования на истирание по методу Мартиндейла — все образцы должны выдерживать не менее 50 000 циклов. Первые тесты показали, что наша кожа выдерживает в среднем 65 000 — это подтвердило правильность выбора поставщиков.

Сейчас работаем над сертификацией по европейским стандартам — процесс сложный, но необходимый для выхода на новые рынки. Особенно сложно с химическим составом пропиток — каждый ингредиент нужно документировать.

Практические советы по выбору фабрики

Первое, что я советую — запросить образцы не менее чем из трёх партий кожи. Однажды мы обнаружили, что у поставщика качество варьировалось на 30% между партиями — теперь всегда проверяем эту статистику.

Обязательно посещайте производство лично. Лучше всего — без предупреждения. Так вы увидите реальные условия, а не подготовленное шоу. Я как-то таким образом обнаружил, что ?элитная? фабрика использует дешёвый клей с формальдегидом.

Обращайте внимание на оборудование для кроя — лазерные установки дают более точные выкройки. Мы в WBERT перешли на них в 2021 году и сразу снизили процент брака на 4%.

Не стесняйтесь спрашивать про отзывы других клиентов — настоящий производитель всегда даст контакты для проверки. Мы, например, готовы организовать видео-звонок с нашими постоянными заказчиками из отельного бизнеса — они самые требовательные клиенты.

Перспективы развития производства

Сейчас экспериментируем с гибридными моделями — где натуральная кожа сочетается с текстилем в зонах минимального контакта. Это позволяет снизить стоимость без потери качества в критичных местах.

Внедряем систему сквозного отслеживания — от шкуры до готового дивана. Каждый клиент сможет по QR-коду увидеть всю историю производства своего изделия. Технически сложно, но это того стоит.

Планируем расширять линейку экологичных пропиток — спрос на них растёт на 15% ежегодно. Правда, сырьё приходится закупать в Европе — местные аналоги пока не дотягивают по качеству.

Главный вывод за 15 лет: в производстве диванов из натуральной кожи мелочей не бывает. Каждый этап — от выбора шкуры до прошивки швов — влияет на результат. И именно поэтому стоит выбирать фабрики с полным циклом, где можно проконтролировать каждый этап.

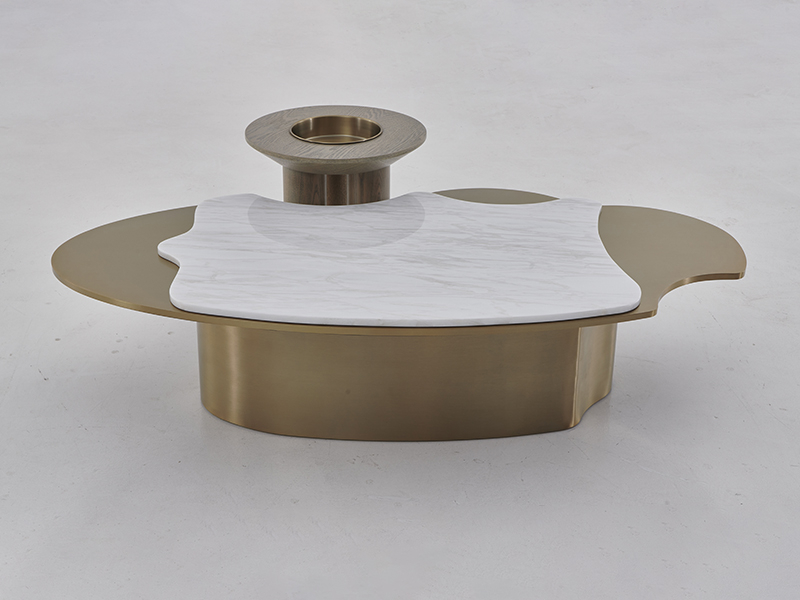

Соответствующая продукция

Соответствующая продукция