Фабрики китайской мебели

Когда слышишь ?фабрики китайской мебели?, сразу представляются гигантские конвейеры с тысячами рабочих. На деле же всё сложнее — есть разница между заводами-гигантами в Дунгуане и теми же мастерскими в Фошане, где до сих пор ручная сборка корпусной мебели соседствует с ЧПУ-станками. Мой первый заказ в 2018 году как раз провалился из-за этого непонимания: взял партию шкафов-купе с фабрики, где красили МДФ порошковым способом, а не УФ-лаком — через полгода у клиентов появились сколы на кромках. Пришлось компенсировать из своего кармана, зато теперь всегда проверяю, какое именно оборудование стоит в цеху, а не верю красивым фото на сайтах.

География имеет значение: почему Фошань не Шанхай

Если говорить о фабрики китайской мебели, то 70% моих контрактов завязаны именно на Фошань. Не зря же его называют ?мебельной столицей? — здесь вся инфраструктура выстроена вокруг производства: от литья фурнитуры до логистических хабов. Однажды пробовал работать с фабрикой из Нанкина — так те же самые металлические ножки для столов пришлось везти через три провинции, что убило всю маржу. В Фошане же за день решаешь вопросы с поставкой материалов, проверкой образцов и даже корректировкой чертежей.

Кстати, про фошаньские цеха — многие до сих пор думают, что это сплошь автоматизированные линии. На самом деле даже у крупных производителей вроде WBERT сохранились участки ручной работы. Видел как на фабрике площадью 18 000 м2 сборщики вручную подбирают шпон для фасадов премиум-класса. Да, станки режут плиты, но финальную подгонку делают люди — и это как раз то, что отличает качественную мебель от конвейерной.

Важный нюанс: не все фошаньские фабрики подходят для европейского рынка. В 2020 году пришлось отказаться от сотрудничества с местным заводом из-за несоответствия лаков EN 16516. Они использовали составы с формальдегидом, хотя на словах уверяли в экологичности. Теперь всегда запрашиваю протоколы испытаний, даже если производитель имеет сертификаты ISO.

Оборудование vs навыки: что действительно влияет на качество

Часто вижу в запросах клиентов: ?нужны фабрики с немецкими станками?. Но даже старый Homag не спасёт, если оператор не умеет выставлять зазоры. Как-то наблюдал на фабрики китайской мебели WBERT как мастер с 20-летним стажем на слух определял неисправность в подшипниках фрезерного станка — это дороже любого оборудования.

Критически важный момент — покрасочные линии. УФ-лакировка требует не просто дорогой камеры, но и контроля влажности в цеху. Помню, в 2021 один заказчик требовал глянцевые фасады без малейших потёков. Пришлось лично дежурить на производстве, чтобы отслеживать температуру сушки — китайские технологи часто экономят на осушении воздуха, что приводит к микронеровностям.

А вот с фрезеровкой ситуация иная — тут автоматизация решает. На той же фабрике WBERT пятикоординатные станки обрабатывают детали с точностью до 0.1 мм. Но есть нюанс: для моделей с гнутыми фасадами всё равно требуется ручная шлифовка стыков. И если производитель говорит, что всё полностью автоматизировано — это красный флаг.

Логистика как часть производственного процесса

Мало кто учитывает, что расположение фабрики китайской мебели влияет на сроки больше, чем сам процесс производства. Фошань выигрывает за счёт близости к порту Чанша — контейнеры идут быстрее, да и таможенное оформление проще. После ковида вообще пересмотрел логистические схемы — теперь всегда закладыва+ю 2-3 недели на ожидание в порту.

Интересный кейс: в 2022 для проекта мебели в гостиницу в Сочи выбрали фабрику в Фошане не из-за цен, а из-за опыта упаковки. Они используют трёхслойную защиту: плёнка-пузырькая упаковка-картон, плюс прокладки из вспененного полиэтилена на углах. После этого ни одного повреждённого элемента за 12 поставок.

Кстати, про упаковку — многие фабрики экономят на этом, а потом возникают проблемы с влажностью при морской перевозке. Приходится отдельно прописывать в контракте требования к влагозащите. WBERT в этом плане молодцы — используют силикагелевые поглотители влаги в каждом контейнере.

Специализация фабрик: почему универсальные решения проигрывают

За 15 лет работы убедился: фабрики китайской мебели которые делают ?всё подряд? обычно хуже в деталях. Те же WBERT изначально специализировались на мебели для отелей — отсюда их умение работать с нестандартными размерами и сложной фурнитурой. Как-то заказывал у них гарнитур для апартаментов с закруглёнными стенами — справились там, где три другие фабрики отказались.

Особенно заметна разница в работе с древесиной. У узкопрофильных производителей обычно есть собственные сушильные камеры и склады для вылеживания массива. Видел как на универсальной фабрике пытались делать мебель из влажной ольхи — через месяц дверцы повело.

Важный момент: даже в пределах Фошаня есть разделение. Одни лучше работают с МДФ, другие — с металлокаркасами. Сейчас для каждого типа продукции подбираю специализированную фабрику, хоть это и усложняет логистику. Но качество того стоит — меньше рекламаций и довольные клиенты.

Эволюция контроля качества: от выборочной проверки до системы

Раньше думал, что контроль на фабрики китайской мебели — это просмотр готовых изделий. Оказалось, ключевое — входной контроль материалов. На WBERT например внедрили систему тестирования каждой партии ДСП на влагостойкость ещё до раскроя. После того случая с разбухшими столешницами в 2019 теперь всегда интересуюсь именно системой контроля сырья.

Заметил эволюцию в подходе к дефектовке. Если раньше брак отсеивали на конечном этапе, то сейчас умные фабрики перенесли контроль на стадию раскроя. Используют камеры для сканирования поверхности плит перед обработкой — экономит до 15% материала.

Любопытный момент: китайские производители стали внимательнее к европейским стандартам. Те же WBERT добровольно прошли сертификацию по немецким нормам RAL — хотя для внутреннего рынка это не требуется. Говорят, так проще работать с экспортными заказами.

Ценообразование: где прячутся реальные затраты

Когда анализируешь предложения от фабрики китайской мебели разница в цене часто объясняется не жадностью, а технологическими нюансами. Та же кромка ПВХ толщиной 0.4 мм против 2 мм — разница в стоимости 30%, но и в долговечности тоже. После печального опыта с отслоившейся кромкой на кухнях теперь всегда уточняю этот параметр.

Заметил что многие недооценивают стоимость качественной фурнитуры. Фабрики часто экономят на петлях и направляющих, предлагая ?аналоги Blum?. Но после трёх заменённых механизмов выдвижных ящиков в одном объекте теперь либо ставлю оригинал, либо проверенные китайские бренды вроде Hettich.

Кстати, о скрытых расходах — логистика из Фошаня в Россию сейчас составляет до 40% конечной стоимости. Но пытаться сэкономить на перевозке — себе дороже. Однажды попробовал отправить сборные грузы вместо контейнера — в итоге получил повреждённые фасады и потратил больше на ремонт.

Перспективы: куда движется мебельное производство в Китае

Если говорить о фабрики китайской мебели то главный тренд — не автоматизация, а гибкость. Те же WBERT сейчас внедряют систему, где можно менять параметры заказа прямо во время производства. Для России это особенно актуально с нашей любовью к нестандартным размерам.

Заметил смещение в сторону экологичных материалов. Но не того ?зелёного пиара?, а реальных изменений — например использование плит с пониженным содержанием формальдегида без увеличения цены. Правда, пока это касается только экспортных линеек.

Интересно наблюдать как китайские производители начинают понимать важность послепродажного обслуживания. Раньше с этим была беда — сейчас те же WBERT создали отдел поддержки для международных клиентов. Пусть пока не идеально, но прогресс заметен compared с ситуацией пятилетней давности.

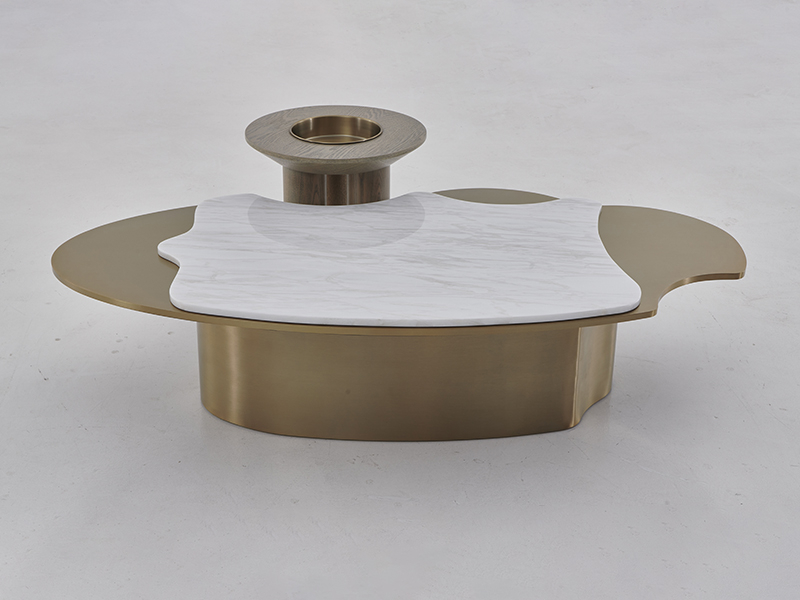

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фабрики мебели

- Поставщики проектной мебели

- Купить обеденный стол

- Поставщики обеденных стульев

- Производители диван-кроватей в Китае

- Китайские поставщики современной итальянской мебели

- Заводы компании NICOLINE

- Заводы по производству современных кресел в Китае

- Фабрики овальных обеденных столов

- Фабрики мягких кроватей