Фабрики по производству журнальных столиков

Когда слышишь про фабрики по производству журнальных столиков, многие представляют конвейер с безликими штампованными изделиями. На деле же — это сложный симбиоз ручной работы и технологий, где каждый этап требует принятия решений, которые не всегда очевидны со стороны.

Ошибки в понимании массового производства

Часто заказчики думают, что крупная фабрика — это гарантия безупречного качества. Но на практике именно масштаб создаёт риски: например, при запуске новой линии для моделей с фигурными ножками мы месяц не могли добиться стабильности клеевых швов — влажность в цехе менялась, и массив букА 'играл' по-разному.

Особенно критичен подбор шпона для столешниц. Как-то взяли партию ореха с нестандартной текстурой — думали, будет эксклюзивно. А в итоге 30% заготовок пошли в брак из-за микротрещин после фрезеровки. Пришлось срочно переключаться на проверенный дуб, хотя клиент ждал именно тёмный оттенок.

Сейчас на фабриках по производству журнальных столиков вроде нашей внедряют систему влажностного контроля на каждом участке. Но даже это не панацея — недавно столкнулись с тем, что лак matte finish в разных партиях давал отклонение по тону. Пришлось вручную калибровать распылители.

Технологические нюансы, о которых не пишут в каталогах

Основа долговечности — не столько порода дерева, сколько система рёбер жёсткости под столешницей. В моделях от 120 см мы всегда добавляем поперечную балку, хотя некоторые производители экономят на этом. Как-то разбирали рекламацию от отеля — столик просел посередине всего за полгода. Оказалось, каркас собрали по упрощённой схеме.

Фурнитура — отдельная история. После того как в 2019 году у нас было 12% возвратов из-за люфта направляющих в выдвижных ящиках, полностью перешли на австрийскую фурнитуру. Да, себестоимость выросла, но зато три года ноль претензий по этому параметру.

Особенно сложно с комбинированными моделями — стекло+металл+дерево. На производстве WBERT для таких проектов выделен отдельный цех с климат-контролем, потому что температурное расширение материалов разное. Помню, как при первом запуске линии стеклянные вставки треснули через неделю после сборки — не учли зазоры.

Логистика как часть производственного процесса

Мало кто задумывается, что геометрия столиков напрямую влияет на транспортные расходы. Когда мы разрабатывали модель 'Лотос' с диагональными опорами, пришлось полностью менять схему упаковки — стандартные короба не подходили. В итоге увеличили толщину картона и добавли пенопластовые прокладки сложной формы.

Для экспорта в страны с влажным климатом разработали специальную пропитку — обычный лак отслаивался при перепадах влажности. Теперь все столики для поставок в приморские регионы проходят дополнительную обработку. Это добавило 8 часов к циклу производства, но сократило гарантийные случаи на 67%.

Самое сложное — согласование дизайна с производственными возможностями. Дизайнеры часто предлагают скруглённые кромки толщиной менее 15 мм — технически это выполнимо, но такие кромки неизбежно скалываются при транспортировке. Пришлось ввести жёсткое правило: минимальный радиус — 5 мм для массив, 3 мм для МДФ.

Специфика работы с коммерческими заказами

Для отелей важнее не внешний вид, а устойчивость к циклическим нагрузкам. Стандартные бытовые столики выдерживают около 7-10 кг статической нагрузки, тогда как в гостиницах этот показатель должен быть не менее 25 кг — гости часто ставят на них тяжёлые чемоданы. Мы усилили каркас и увеличили толщину столешницы до 30 мм для контрактов с сетями отелей.

Интересный кейс был с поставкой в московский апарт-отель — запросили столики с магнитными полками для крепления планшетов. Технически реализовали, но столкнулись с тем, что магниты мешают работе электронных замков в номерах. Пришлось экранировать конструкции.

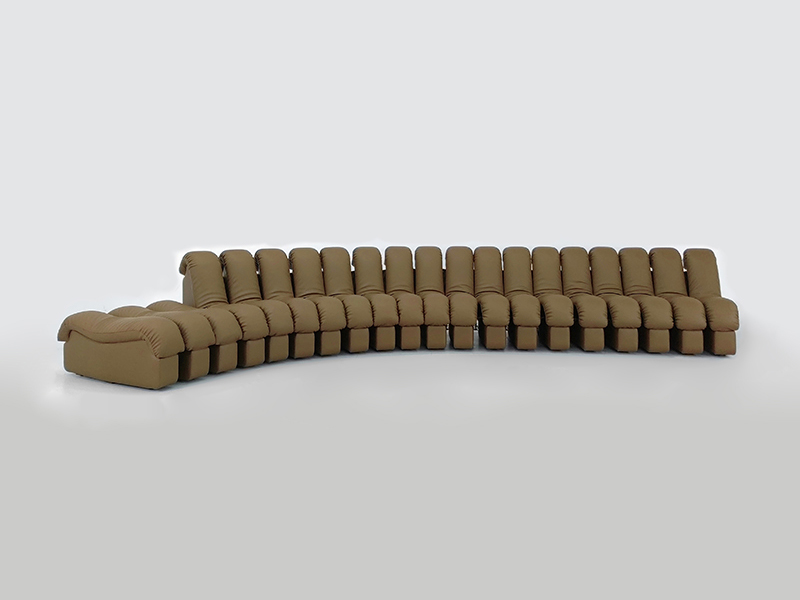

Сейчас в фабрики по производству журнальных столиков внедряют модульные системы — тот же WBERT предлагает сборные конструкции, где базу можно комбинировать с разными столешницами. Для производителя это выгоднее, чем делать десятки SKU, но требует перестройки логистики комплектующих.

Эволюция подходов к контролю качества

Раньше проверяли выборочно — каждый десятый столик. После серии рекламаций перешли на 100% проверку с акцентом на соединениях 'шип-паз' — именно там чаще всего появляется люфт со временем. Разработали специальный стенд с динамической нагрузкой, имитирующий 5 лет эксплуатации за 48 часов.

Отдельная головная боль — цветовые палитры. Даже within одной партии шпонированные столешницы могут отличаться на пол-тона. Пришлось ввести систему цифровой колеровки и хранить эталоны для каждого клиента. Особенно строгие требования у заказчиков из Швейцарии — там отклонение более 3% по шкале NCS считается браком.

Сейчас тестируем систему лазерного сканирования геометрии — обычный угольник уже не справляется с криволинейными элементами. Пока дорого, но для премиум-сегмента, вероятно, будем внедрять со следующего квартала.

Перспективы и тупиковые ветви развития

Пытались внедрить столики со встроенной беспроводной зарядкой — технически получилось, но спрос оказался ниже ожидаемого. Люди не готовы переплачивать 40% за функцию, которая есть в смартфонах. Возможно, для коворкингов это ещё будет актуально.

А вот стеклянные столешницы с антибликовым покрытием — перспективное направление. Правда, пришлось полностью менять систему полировки кромки, стандартные методы не подходили. Зато теперь даём гарантию 10 лет на отсутствие царапин при бытовом использовании.

Смотрю на современные фабрики по производству журнальных столиков и понимаю — будущее за гибридными моделями. Не в плане дизайна, а в организации: гибкие производственные линии, которые могут за смену выпускать и классику, и авангард. У нас на площадке WBERT в Фошане как раз идут пусконаладочные работы такого цеха. Интересно, сколько непредвиденных проблем ещё всплывёт — по опыту знаю, что первые месяцы всегда вскрываются нюансы, которые не предусмотришь в ТЗ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Кресло-книжка из Китая

- Фабрики современных шезлонгов

- Производитель прочных кожаных диванов

- Купить современный диван

- Китайские поставщики кресел-реклайнеров

- Поставщики круглых обеденных стульев

- Заводы по производству шезлонгов в Китае

- Завод чтобы купить прочный кожаный диван

- Китайские поставщики школьной мебели

- Molteni C