Фабрики по производству мебели для вилл

Когда слышишь про фабрики по производству мебели для вилл, многие представляют себе арт-студии с дизайнерами в беретах. На деле — это больше про логистику древесины из Малайзии и расчёт нагрузок на трёхметровые подоконники. Вот об этой разнице и поговорим.

Почему вилльная мебель — это не просто 'увеличить масштаб'

Начинающие производители часто копируют квартирные модели, просто добавляя габариты. Получаются громоздкие шкафы с пустотами внутри — клиент платит за воздух. Мы в ООО Фошань Гаоюй Бытовый в своё время наступили на эти грабли: сделали гарнитур с резными колоннами, а при сборке в Эмиратах выяснилось, что местные мастера не могут состыковать детали без 3D-модели. Пришлось лететь с инженером и переделывать на месте.

Сейчас для каждой коллекции мебели для вилл делаем тестовый образец в натуральную величину. Последний раз при сборке трёхметрового комода обнаружили, что ножки 'играют' на мраморном полу — добавили стальные пластины по бокам. Мелочь? Но именно из таких мелочей складывается репутация.

География заказчиков диктует нюансы: для средиземноморских вилл идёт акцент на устойчивость к солёному воздуху, для русских загородных домов — на защиту от перепадов влажности. В Шанхае как-то отказались от контракта именно из-за неготовности адаптировать лаковое покрытие под местный климат — не наш профиль.

Производственные мощности: когда 18 000 м2 это мало

Наша фабрика в Фошане занимает 18 000 м2, но для производства мебели премиум-класса приходится арендовать дополнительные цеха под индивидуальные заказы. Один только склад древесины требует 5 000 м2 — красное дерево из Камбоджи должно акклиматизироваться перед обработкой.

Технологическая цепочка выглядит так: сушка → калибровка → черновая сборка → шлифовка → финишная отделка. Самое узкое место — участок ручной резьбы, где работают вьетнамские мастера. Их навыки критичны для создания фасадов в колониальном стиле, но найти замену практически невозможно.

Инвестировали в немецкие ЧПУ-станки, но для вилл они часто бесполезны — каждый проект уникален. В прошлом месяце пришлось вручную подгонять панели для библиотеки в Сочи: архитектор предусмотрел асимметричные ниши, которые не заложены в стандартных программах.

Материалы: между экзотикой и практичностью

Тиковое дерево из Мьянмы до сих пор считается эталоном для уличной мебели, но его стоимость выросла на 200% за три года. Перешли на индонезийский банкирай — похожие характеристики, но нужна дополнительная пропитка. Клиенты из ОАЭ этот компромисс не оценили, пришлось вернуться к тику.

Со стеклом отдельная история: для витражей в гостиные вилл используем бельгийское стекло толщиной 8 мм, но его логистика занимает 60 дней. Российские аналоги дешевле, но дают зеленоватый оттенок — неприемлемо для проектов уровня WBERT.

Металлическая фурнитура — больная тема. Итальянские петли выдерживают 80 кг, но китайские заказчики часто требуют локальные аналоги. После серии нареканий от клиентов из Гуанчжоу разработали гибридный вариант: немецкая сталь с сборкой на нашем производстве.

Логистические кошмары и как их пережить

Доставка готового гарнитура в Хорватию обернулась шестимесячной задержкой: таможня требовала сертификаты на каждую породу дерева. Теперь формируем 'досье' на каждый материал заранее, но непредвиденные задержки всё равно случаются.

Для вилл в горных районах (например, Швейцария) разработали систему модульной сборки — мебель разбирается на 35-40 частей. Но это увеличивает стоимость на 15%, что не всегда оправдано. В проекте для курорта в Анталье отказались от модулей в пользу цельных секций — сэкономили клиенту $12 000.

Самый сложный проект — мебель для вилл на Мальдивах. Пришлось проектировать разборные конструкции, которые проходят в дверные проёмы лодок. Один комод собирали четыре часа на палубе под дождём — больше на такие авантюры не соглашаемся.

Экономика производства: где теряется маржа

При цене дивана за $7000 чистая прибыль не превышает 18%. Дороже всего обходятся: индивидуальная упаковка (15% от себестоимости), страховка груза (5%) и предмонтажный аудит на объекте (8%).

Ошибка 2019 года: взяли заказ на 40 одинаковых спален для вилл в Испании. Рассчитали на экономию масштаба, но не учли разницу в электропроводке — пришлось переделывать систему подсветки шкафов. Убыток — $84 000.

Сейчас для серийных заказов внедрили стадинг-процесс: собираем один комплект, тестируем в условиях, приближенных к целевому региону, и только потом запускаем в производство. Для ООО Фошань Гаоюй Бытовый это увеличило цикл на 3 недели, но сократило рекламации на 67%.

Будущее отрасли: выживут только гибкие

Тренд последних двух лет — гибридные проекты, где мебель для вилл сочетается с умными системами. Встроенные датчики контроля микроклимата в гардеробных стали стандартом для объектов в Катаре. Но это требует сотрудничества с IT-специалистами, что пока удаётся не всем.

Экологичность становится ключевым фактором: скандинавские заказчики требуют FSC-сертификаты на 100% древесины. Наш бренд WBERT переходит на замкнутый цикл использования материалов — стружку от производства пускаем на топливо для сушильных камер.

Прогноз на : рынок ждёт консолидация. Мелкие мастерские не потянут стандарты LEED и BREEAM, а гиганты вроде нас будут создавать экосистемы 'под ключ' — от проектирования до обслуживания. Уже тестируем сервис ежегодной профилактики механизмов трансформации — пока только для постоянных клиентов из ОАЭ.

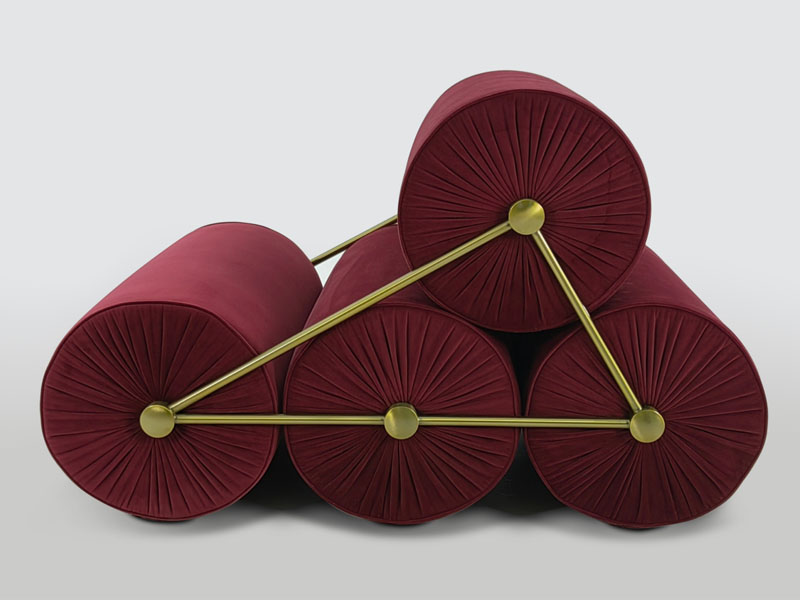

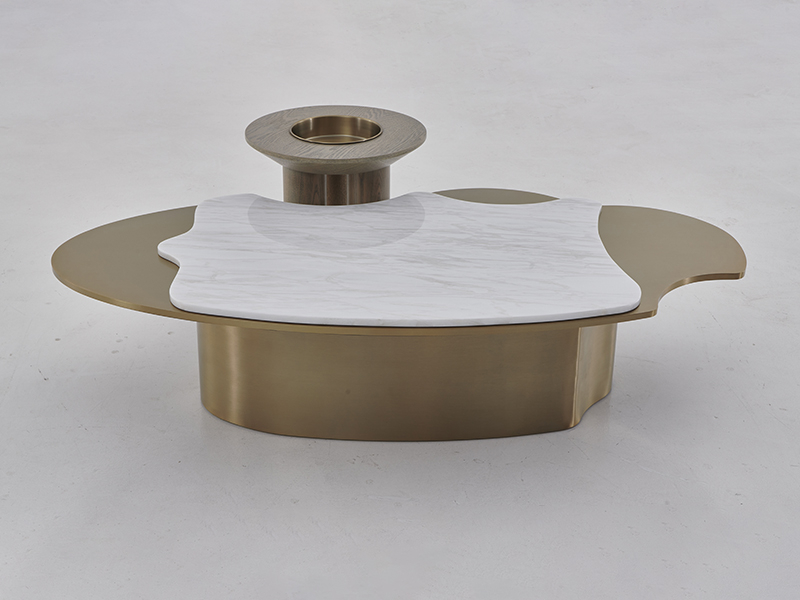

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фабрики проектной мебели в Китае

- Фабрики для закупки прочных дизайнерских диванов

- Поставщик Roche Bobois в Китае

- Фабрики мебели для спальни

- Производители двухъярусных кроватей из Китая

- Угловой журнальный столик

- Заводы по закупке дизайнерских обеденных стульев

- Производители кроватей в Китае

- Производитель мебели для спальни

- Производители мягких кроватей