Фабрики по производству мебели для отелей

Когда слышишь про фабрики по производству мебели для отелей, многие представляют гигантские цеха с конвейерами — но в реальности даже крупные производители вроде нашего WBERT сталкиваются с тем, что каждый отель требует индивидуальных решений. Ошибка новичков — думать, что гостиничная мебель это просто кровати и тумбочки. На деле это сложная экосистема, где дизайн должен выдерживать ежедневные нагрузки, а логистика продумана до миллиметра.

Почему Фошань стал центром производства

Наша фабрика ООО 'Фошань Гаоюй Бытовый' находится здесь не случайно — локальные цепочки поставок фурнитуры и отделочных материалов позволяют сократить сроки производства в 2 раза compared с регионами без развитой инфраструктуры. Но есть нюанс: концентрация производителей создаёт жёсткую конкуренцию по цене, что иногда приводит к экономии на качестве фурнитуры — мы прошли этот этап в 2018 году, когда пришлось менять поставщика петель после жалоб от отеля в Сочи.

Технический директор как-то подсчитал, что 70% дефектов в гостиничной мебели возникают из-за некачественной фурнитуры, а не из-за проблем с древесиной или отделкой. Особенно критичны направляющие для выдвижных ящиков — в отелях их открывают/закрывают десятки раз в день. Перешли на австрийскую фурнитуру, хотя это удорожало себестоимость на 12% — но сократило гарантийные случаи на 40%.

Площадь в 18 000 м2 позволяет одновременно работать над 3-4 крупными проектами, но это же создаёт сложности с планированием. Например, для проекта отеля в Красной Поляне пришлось выделить отдельный цех под финишную обработку фасадов — обычный ламинат не выдерживал влажности горного воздуха. Пришлось разрабатывать многослойное покрытие с дополнительной пропиткой.

Эволюция требований к мебели

Раньше заказчики требовали 'как в каталоге IKEA', но с 2020 года запросы сместились в сторону антивандальных решений. Например, столешницы в номерах теперь часто делаем из HPL-пластика толщиной 6-8 мм вместо постформинг — царапины от чемоданов стали основной проблемой бюджетных отелей.

Кстати, о толщине — многие недооценивают важность этого параметра. Для тумб под раковину в санузлах мы экспериментировали с ЛДСП 16 мм и 22 мм. Разница в цене 15%, но при толщине 16 мм после года эксплуатации появлялась деформация от постоянной влажности. Теперь стандартом стал 22 мм с дополнительными рёбрами жёсткости — мелочь, которая влияет на общее восприятие качества номера.

Особняком стоит тема кроватей — здесь мы полностью пересмотрели подход после неудачного опыта с отелем в Геленджике. Делали каркасы из сосны, но морской воздух вызвал коробление даже через лаковое покрытие. Перешли на клееный брус из бука с трёхслойной лакировкой — дороже на 25%, но за 5 лет ни одного рекламационного случая.

Логистика как большая головная боль

Самый сложный проект в практике — поставка 280 номеров для сети в Казань. Просчитались со сроками сборки на месте — предполагали 3 недели, а потребовалось 7. Проблема оказалась в разнице высот потолков: на фабрике делали мебель под стандартные 2.7 м, а в некоторых корпусах были перепады до 3.1 м. Пришлось экстренно производить дополнительные антресольные элементы.

Теперь всегда включаем в договор пункт о предварительном обмере помещений с участием наших технологов. Это увеличивает стоимость подготовки проекта на 5-7%, но избавляет от катастроф. Кстати, для международных поставок (был опыт с Сербией) перешли на паллеты уменьшенной высоты — стандартные евро не влезали в местные грузовые лифты.

Сайт https://www.wbertfurniture.ru мы изначально создавали как каталог, но постепенно превратили в инструмент для согласования проектов. Клиенты могут видеть 3D-модели мебели в разных цветовых решениях — это сократило количество правок на этапе проектирования примерно на 30%. Хотя живому общению с прорабом это не замена — цвета на мониторе часто отличаются от реальных образцов.

Коммерческие помещения: специфика против унификации

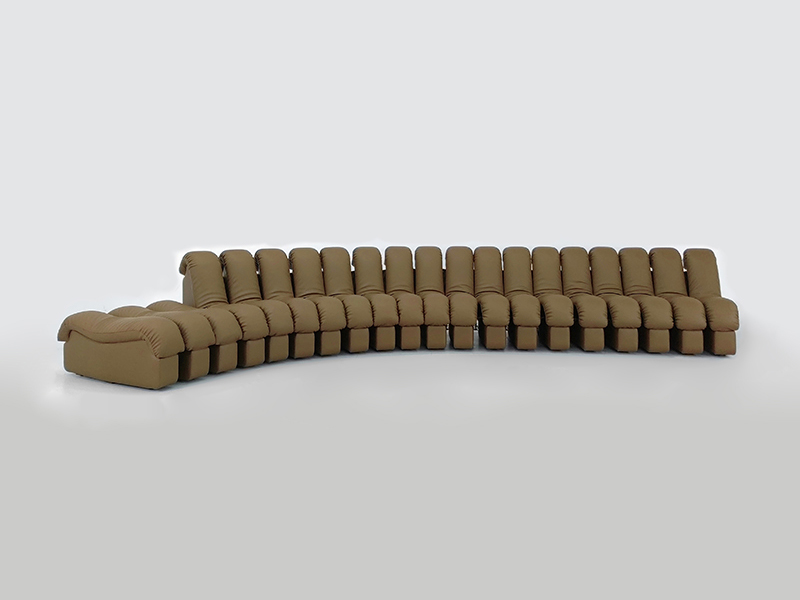

Для общественных зон отелей разработали отдельную линейку кресел с усиленным каркасом — обычные домашние модели выходили из строя через 6-8 месяцев интенсивного использования. Добавили металлические усилители в ножки и перешли на пенополиуретан высокой плотности (45 кг/м3 вместо стандартных 35).

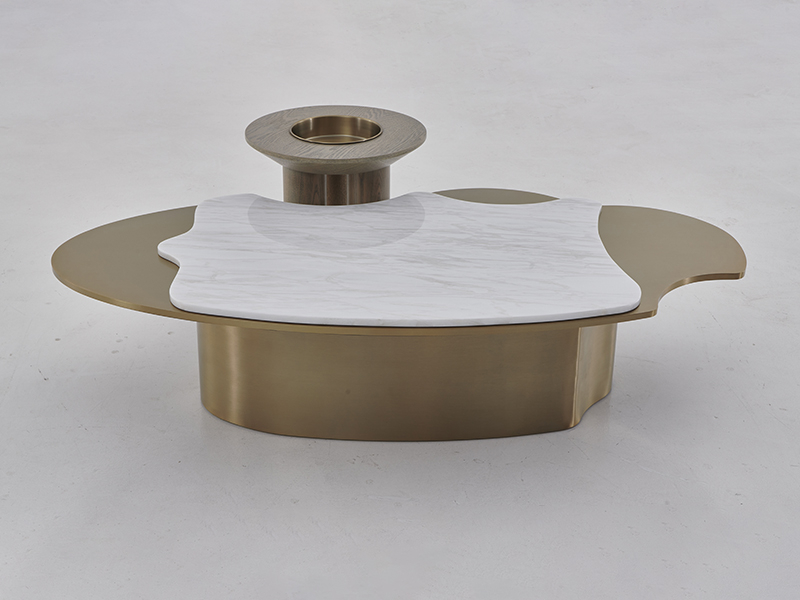

Ресепшены — отдельная история. Здесь сочетаются два противоречивых требования: представительский вид и устойчивость к механическим воздействиям. После нескольких проб остановились на МДФ с акриловым покрытием для фасадов и натуральным шпоном для столешниц. Камень выглядит премиальнее, но его ремонтопригодность в регионах близка к нулю — треснувшую гранитную столешницу не восстановить на месте.

В гардеробных зонах отказались от распашных дверей в пользу раздвижных систем — экономия пространства в номерах оказалась критически важной для городских отелей. Но пришлось дорабатывать направляющие — стандартные выдерживали 2000 циклов, а нужно минимум 5000. Нашли турецкого производителя с тестированием на 10 000 циклов, хотя это увеличило стоимость системы на 18%.

Перспективы и тупиковые ветви развития

Сейчас экспериментируем с модульными системами — идея в том, чтобы отель мог докупать отдельные элементы через 2-3 года без риска несовпадения цветов. Держим на складе запасы краски для каждого проекта в течение 5 лет, хотя это замораживает оборотные средства. Но для долгосрочных контрактов оправдано.

Пробовали внедрять 'умную' мебель со встроенной подсветкой и USB-портами — спрос оказался ниже ожиданий. Отели предпочитают классические решения с возможностью последующего апгрейда. Возможно, сыграло роль консервативное отношение гостей — многие опасаются сложной техники в номерах.

Самое перспективное направление — гибридные решения. Например, комоды с магнитными панелями, которые можно менять под сезонный редизайн. Или кровати со съёмными фасадами — когда меняется концепция отеля, не нужно вывозить всю мебель, достаточно обновить внешние панели. Такие решения сейчас тестируем в коллаборации с дизайн-бюро из Москвы.

Ошибки как источник опыта

Самая дорогая ошибка — попытка сэкономить на системе вентиляции в шкафах-купе. Делали стандартные решётки вместо перфорированных задних стенок — через год в одном из отелей появился запах сырости. Пришлось менять 150 шкафов за свой счёт — урок стоимостью 2.3 млн рублей.

Недооценили важность антистатических покрытий для мебели в номерах для некурящих — обычная пыль оседала в 2 раза быстрее, администрации жаловались на увеличение времени уборки. Перешли на материалы с антистатической обработкой — добавило 8% к стоимости, но для премиальных отелей стало конкурентным преимуществом.

Сейчас при подписании контракта обязательно проводим тестовые сборки типовых элементов — даже если проект кажется простым. Обнаружили, что 20% проблем возникают из-за некорректной инструкции по сборке, а не из-за дефектов мебели. Переработали все схемы на универсальный визуальный язык с минимальным количеством текста — количество претензий снизилось в 3 раза.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фабрики которые покупают мебель по ценам ex-factory

- Поставщики современных письменных столов

- Китайские фабрики официальных сайтов мебели

- Заводы по производству современных телевизионных тумб

- Фабрики по производству приподнятых кроватей в Китае

- Купить приподнятую кровать

- Фабрики угловых столов в Китае

- диван со спальным

- Производители современных диванов

- Китайские поставщики мебели для гостиной