Фабрики по производству проектной мебели

Когда слышишь 'фабрики проектной мебели', многие сразу представляют безликие цеха с конвейерами — а на деле это чаще гибрид мастерской и конструкторского бюро, где каждый заказ требует перестройки логистики.

Почему проектная мебель — это не про тиражирование

Наша фабрика ООО 'Фошань Гаоюй Бытовый' за пятнадцать лет прошла путь от штамповки типовых шкафов до сложных индивидуальных решений. Помню, как в 2018 году отказались от пяти заказов подряд — клиенты хотели 'дизайнерскую мебель по каталогу', не понимая, что проектная мебель начинается там, где заканчиваются стандартные размеры.

Критически важно разделять: когда фабрика берет готовый дизайн-проект и просто адаптирует его под свои станки — это полумера. Настоящая проблематика начинается при работе с нестандартными помещениями, где геометрия стен имеет погрешности до 5 см. Для таких случаев мы разработали систему замеров с тройным контролем — инженер, прораб, монтажник независимо друг от друга снимают параметры.

Особенно сложно с коммерческими объектами — там согласование технического задания может занимать дольше, чем производство. Для отеля в Сочи в 2022 году мы переделывали каркасы кроватей трижды из-за изменений в требованиях к нагрузке.

Оборудование vs ручная работа: где грань

Частая ошибка новичков — пытаться либо полностью автоматизировать производство проектной мебели, либо делать всё вручную. На площадке 18 000 м2 в Фошане мы нашли баланс: ЧПУ для раскроя базовых элементов, но финальная сборка сложных узлов — всегда ручная работа.

Столкнулись с парадоксом: современные станки дают идеальный рез, но не чувствуют материал. При работе с массивом ореха фрезеровка должна учитывать направление волокон — эту логику не заложить в программу. Приходится держать в штате станочников с опытом от 10 лет.

Кстати, о коммерческих помещениях — для нашего бренда WBERT прорывом стала разработка модульной системы для гостиниц. Не типовые номера, а вариативная сборка из 47 базовых элементов. Это снизило стоимость проектной мебели на 20% без потери качества.

Логистика индивидуальных заказов

Самое уязвимое место в цепочке — доставка. Стандартные коробки с типовой мебелью можно складировать паллетами, а вот фигурные фасады для апартаментов в 'Москва-Сити' требуют индивидуальной упаковки с каркасом.

Помню провальный опыт с виллой в Рублёвке: сделали идеальные стеллажи, но при транспортировке не учли вибрацию грузовика — появились микротрещины в шпоне. Теперь для каждого нестандартного элемента разрабатываем транспортный паспорт с расчётом резонансных частот.

Для сайта wbertfurniture.ru мы специально создали раздел с 3D-моделями упаковки — чтобы клиенты понимали, как их заказ будет защищён в пути. Это снизило количество рекламаций на 30%.

Материалы: между бюджетом и долговечностью

В проектной мебели самый сложный выбор — толщина кромки на гнутых фасадах. Казалось бы, мелочь, но именно от этого зависит, потрескается ли материал при перепадах влажности. После серии неудач с заказами из Краснодарского края пересмотрели весь подход к обработке торцов.

Работая с коммерческими помещениями, столкнулись с дилеммой: отели требуют мебель на 10-15 лет службы, но при этом бюджет часто ограничен. Нашли компромисс в слоёных конструкциях — несущий каркас из металла, а декоративные элементы из МДФ. Для вилл в Сочи такая схема показала себя лучше цельного массива.

Кстати, наша фабрика в Фошане изначально специализировалась на мебели для квартир, но с 2015 года постепенно перешла на комплексные решения. Сейчас доля коммерческих заказов достигает 40% — в основном отели премиум-класса.

Экономика нестандартных решений

Многие думают, что фабрики по производству проектной мебели берут дороже из-за 'эксклюзивности'. На деле себестоимость часто ниже типовой мебели премиум-класса — потому что нет затрат на разработку каталогов и маркетинг. Дороже стоит только логистика и проектирование.

Для WBERT переломным моментом стало решение работать напрямую с дизайнерами, минуя посредников. Это сократило сроки с 4 месяцев до 6-8 недель для сложных заказов. Хотя сначала были опасения — вдруг архитекторы будут приносить нереализуемые проекты.

Сейчас разрабатываем систему, где дизайнеры через сайт могут проверить 'реализуемость' своего проекта по 87 параметрам — от глубины фрезеровки до нагрузки на петли. Это должно сократить количество технических доработок на 50%.

Перспективы отрасли

Сейчас вижу тенденцию: клиенты хотят не просто индивидуальный размер, а адаптивную мебель — которая может трансформироваться при переезде или изменении планировки. Для нашего производства это вызов — приходится пересматривать принципы соединения деталей.

Интересно, что спрос на проектную мебель растёт даже в кризис — люди предпочитают вложиться в одно качественное решение, чем менять типовые гарнитуры каждые 3-4 года. Особенно это заметно в сегменте мебели для квартир с нестандартной планировкой.

Сейчас экспериментируем с системой 'конструктор' для заказчиков — чтобы они сами могли комбинировать модули, но с гарантией, что всё будет стыковаться. Первые тесты на wbertfurniture.ru показали, что это снижает порог входа для клиентов на 25%.

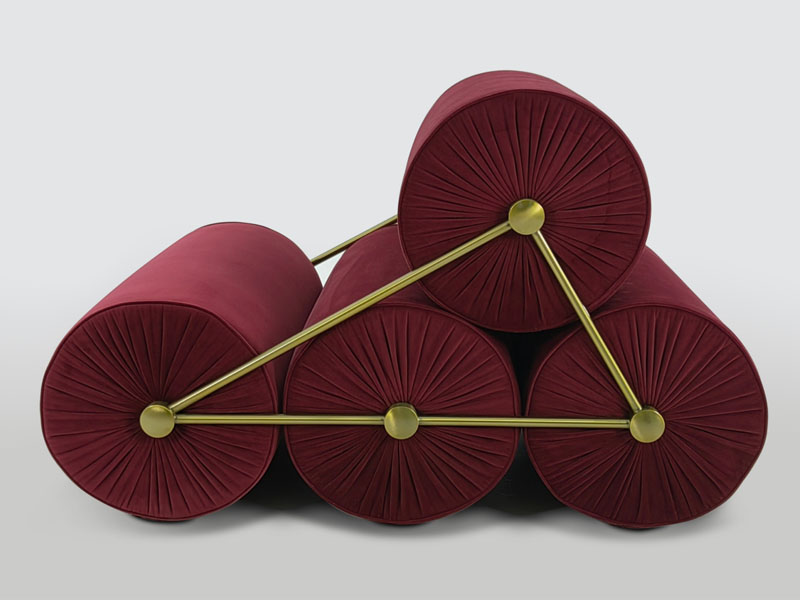

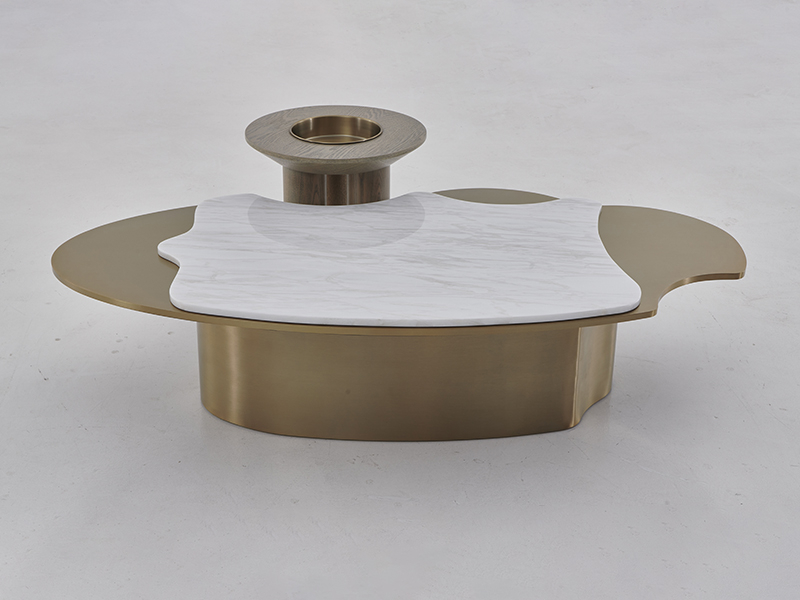

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские поставщики мебели для гостиной

- Производители Rugiano в Китае

- Китайские поставщики уникальных дизайнерских стульев

- Поставщики для покупки угловых диванов

- ARMANI

- Производители прочных диванов из натуральной кожи

- Заводы Edra в Китае

- Поставщики угловых диванов из Китая

- Заводы по производству угловых диванов в современном стиле

- Производители для закупки мебели для ресторанов